Excellence dans la fabrication des dispositifs médicaux : Établir les références du secteur

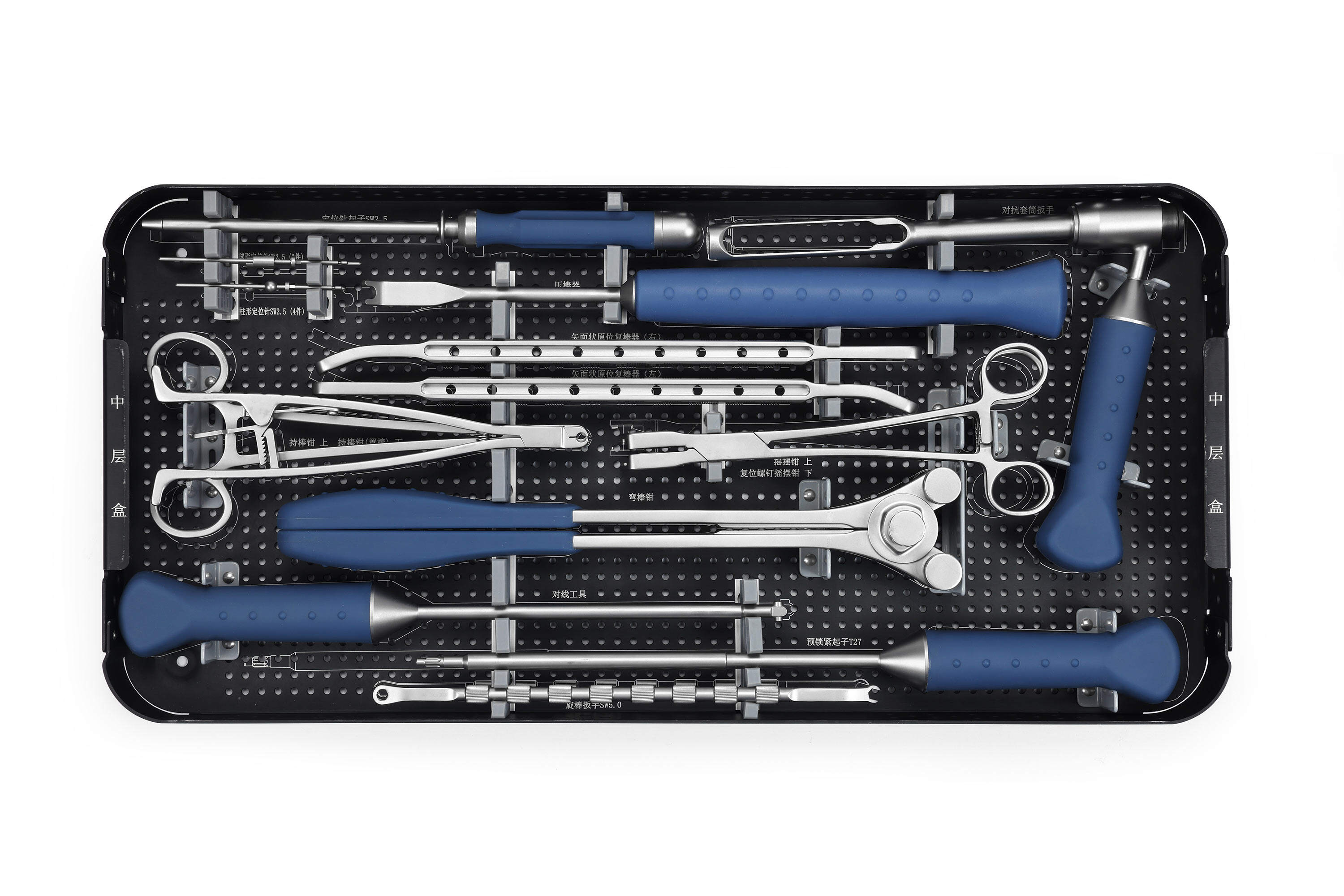

Le secteur des dispositifs médicaux exige un engagement inébranlable en faveur de la qualité et de la précision, particulièrement en matière d'instrumentation orthopédique. Un fabricant leader d'instruments orthopédiques doit maintenir des normes rigoureuses qui vont au-delà de la simple conformité réglementaire. La nature complexe des interventions orthopédiques nécessite des instruments capables de fournir systématiquement des performances optimales tout en garantissant la sécurité du patient et la réussite chirurgicale.

Le paysage orthopédique actuel présente des défis et des opportunités uniques. Alors que les techniques chirurgicales évoluent et que les attentes des patients augmentent, les fabricants doivent adapter leurs processus et mesures de contrôle qualité en conséquence. Cette analyse approfondie explore les normes de qualité essentielles qui distinguent les leaders du secteur dans la fabrication d'instruments orthopédiques.

Technologies de pointe de fabrication et innovation

Ingénierie de précision et automatisation

Les installations modernes de fabrication d'instruments orthopédiques utilisent des systèmes d'automatisation de pointe et des techniques d'ingénierie de précision. Les technologies de conception assistée par ordinateur (CAO) et de fabrication assistée par ordinateur (FAO) garantissent une précision exceptionnelle dans le développement des produits. Des centres d'usinage CNC avancés, équipés de capacités multi-axes, produisent des caractéristiques géométriques complexes avec des tolérances mesurées en microns.

Les systèmes de contrôle qualité intègrent l'intelligence artificielle et des algorithmes d'apprentissage automatique afin de détecter les écarts minimes par rapport aux spécifications. Ces technologies permettent une surveillance et un ajustement en temps réel des processus de fabrication, garantissant une qualité constante tout au long des séries de production.

Science des matériaux et traitement de surface

Les instruments orthopédiques de haute qualité commencent par des matériaux soigneusement sélectionnés. Les fabricants leaders utilisent de l'acier inoxydable chirurgical, des alliages de titane et des composites avancés répondant à des exigences strictes de biocompatibilité. Les procédés de traitement de surface, tels que l'électropolissage et la passivation, améliorent la résistance à la corrosion et la durabilité.

Les technologies innovantes de revêtement offrent des avantages supplémentaires tels qu'une friction réduite, une meilleure résistance à l'usure et une visibilité accrue pendant les interventions. Ces progrès contribuent à une durée de vie plus longue des instruments et à de meilleurs résultats chirurgicaux.

Systèmes de management de la qualité et conformité réglementaire

Certification ISO et normes internationales

Un fabricant réputé d'instruments orthopédiques maintient des systèmes complets de management de la qualité certifiés selon les normes ISO 13485. Cette certification témoigne de son engagement en faveur d'un contrôle de qualité constant tout au long des processus de conception, de développement et de production. Des audits réguliers effectués par des organismes de certification garantissent le respect continu des exigences et favorisent des initiatives d'amélioration continue.

La conformité aux normes internationales va au-delà des exigences ISO pour inclure des réglementations régionales spécifiques telles que le RDM UE et les exigences de la FDA. Les fabricants doivent tenir une documentation exhaustive et mettre en œuvre des processus de validation afin de satisfaire à ces exigences réglementaires variées.

Protocoles de gestion des risques et de validation

Les stratégies efficaces de gestion des risques sont fondamentales pour maintenir les normes de qualité. Les fabricants mettent en œuvre des approches systématiques afin d'identifier, d'évaluer et de réduire les risques potentiels tout au long du cycle de vie du produit. Cela inclut la validation de la conception, la validation des processus et la surveillance continue du rendement du produit dans des environnements cliniques.

Les protocoles de validation englobent la qualification des équipements, la validation des procédés et la validation du nettoyage afin d'assurer une qualité de produit constante. Ces protocoles sont régulièrement examinés et mis à jour pour intégrer les nouvelles exigences réglementaires et les avancées technologiques.

Excellence de la chaîne d'approvisionnement et traçabilité

Gestion de la qualité fournisseur

Les principaux fabricants mettent en place des programmes rigoureux de qualification des fournisseurs afin d'assurer la qualité et la fiabilité des composants. Cela inclut des audits détaillés des fournisseurs, des certifications des matériaux et une surveillance continue de la performance. Une collaboration étroite avec les fournisseurs clés stimule l'innovation et l'amélioration continue de la qualité des matériaux et des techniques de transformation.

La transparence de la chaîne d'approvisionnement permet une traçabilité complète des matériaux et composants, depuis la source jusqu'au produit fini. Cette capacité est essentielle pour le respect de la réglementation et une gestion efficace du contrôle qualité.

Documentation et gestion par lot

Des systèmes complets de documentation suivent chaque aspect du processus de fabrication. Chaque instrument se voit attribuer un code d'identification unique permettant une traçabilité complète tout au long de son cycle de vie. Cela inclut les sources des matières premières, les paramètres de transformation, les résultats des inspections et les dossiers de stérilisation.

Les dossiers de production électroniques et les systèmes automatisés de collecte de données garantissent l'exactitude et l'accessibilité des informations relatives à la qualité. Ces systèmes permettent une réponse rapide aux problèmes de qualité et soutiennent les initiatives d'amélioration continue des processus.

Normes de stérilisation et d'emballage

Processus de stérilisation validés

L'assurance de stérilité est primordiale dans la fabrication d'instruments orthopédiques. Les fabricants utilisent des processus de stérilisation validés, notamment la stérilisation à la vapeur, le traitement à l'oxyde d'éthylène et la radiation gamma. Chaque méthode est soigneusement choisie en fonction de la compatibilité des matériaux et des exigences du produit.

La surveillance régulière et la validation des processus de stérilisation assurent une efficacité constante. Les programmes de surveillance environnementale maintiennent des conditions contrôlées dans les installations de salles propres où s'effectuent le conditionnement final et l'emballage.

Conception et validation de l'emballage

Les systèmes d'emballage protègent l'intégrité des instruments pendant le transport et le stockage tout en maintenant la stérilité. Les conceptions font l'objet de tests approfondis afin de vérifier la protection contre les dommages physiques, les facteurs environnementaux et le maintien de la stérilité pendant toute la durée de conservation du produit.

Des études de validation confirment les performances de l'emballage dans diverses conditions environnementales et scénarios de manipulation. Cela inclut des essais de vieillissement accéléré, des simulations de transport et la vérification de l'intégrité des soudures.

Questions fréquemment posées

Quelles certifications un fabricant de qualité d'instruments orthopédiques doit-il posséder ?

Un fabricant de qualité d'instruments orthopédiques doit être titulaire de la certification ISO 13485, être enregistré auprès de la FDA et être conforme aux réglementations régionales telles que le RDM UE. D'autres certifications peuvent inclure l'ISO 14001 pour la gestion environnementale et l'ISO 9001 pour les systèmes de management de la qualité.

À quelle fréquence les instruments orthopédiques doivent-ils subir un contrôle qualité ?

Des inspections de qualité ont lieu à plusieurs étapes tout au long du processus de fabrication, notamment lors de l'inspection des matériaux entrants, des contrôles en cours de production et de la vérification finale du produit. Les dimensions et caractéristiques critiques font l'objet d'un contrôle à 100 %, tandis que d'autres caractéristiques peuvent être soumises à une maîtrise statistique selon des plans de prélèvement validés.

Quelle est la différence entre les matériaux de qualité chirurgicale et les métaux standards ?

Les matériaux de qualité chirurgicale font l'objet d'un contrôle plus strict de leur composition chimique, de leurs propriétés mécaniques et de leurs paramètres de traitement. Ils doivent satisfaire à des exigences spécifiques en matière de biocompatibilité, de résistance à la corrosion et de stabilité mécanique. Ces matériaux sont produits dans des conditions contrôlées, avec une traçabilité complète et une documentation exhaustive des essais.

Table des Matières

- Excellence dans la fabrication des dispositifs médicaux : Établir les références du secteur

- Technologies de pointe de fabrication et innovation

- Systèmes de management de la qualité et conformité réglementaire

- Excellence de la chaîne d'approvisionnement et traçabilité

- Normes de stérilisation et d'emballage

- Questions fréquemment posées