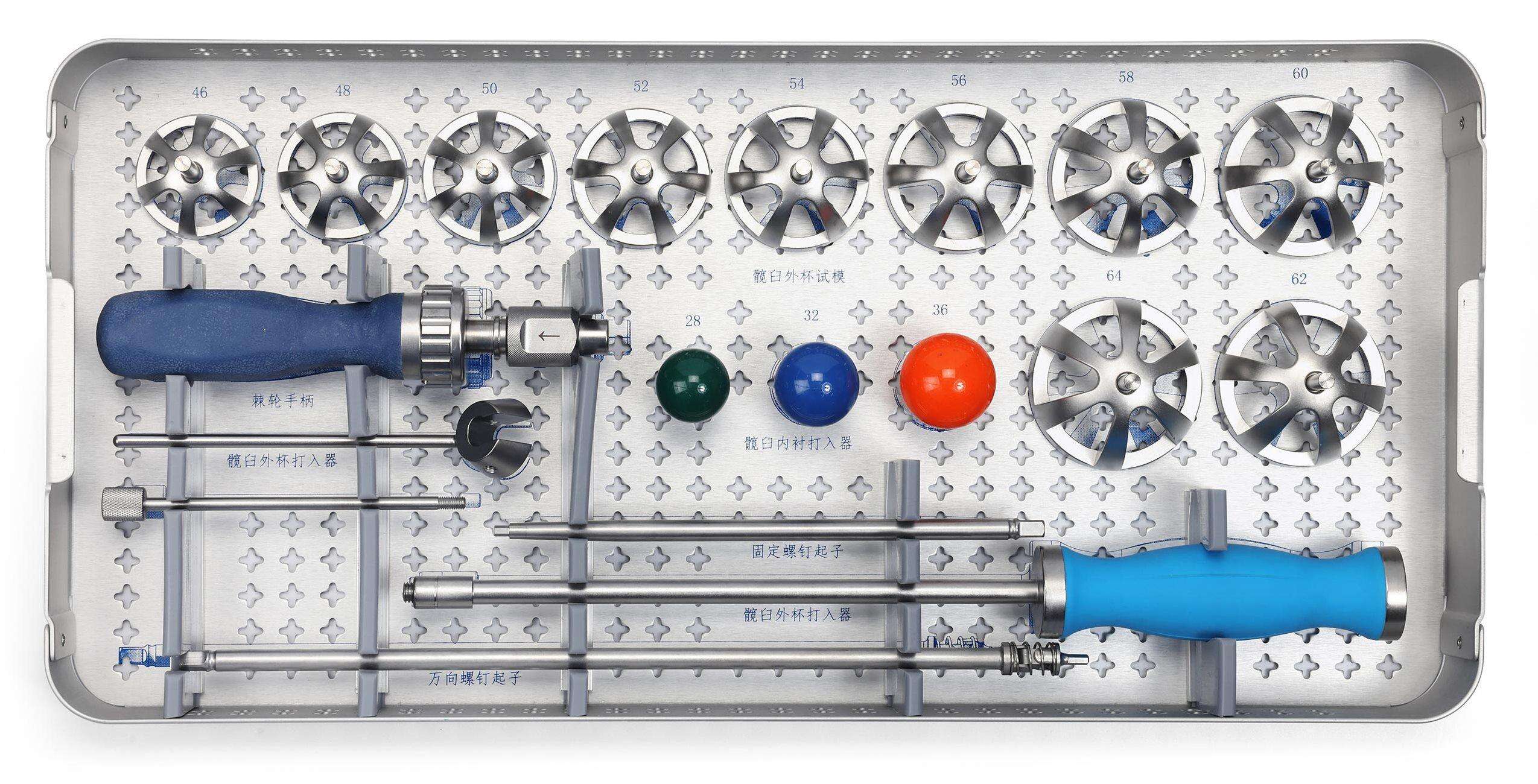

Landscape przemysłu produkcji instrumentów do chirurgii ortopedycznej nadal szybko ewoluuje w 2025 roku, napędzany innowacjami technologicznymi, zmianami regulacyjnymi oraz rosnącym zapotrzebowaniem na precyzyjne urządzenia medyczne. Nowoczesne zakłady produkcyjne muszą łączyć najnowocześniejsze możliwości produkcji z rygorystycznymi procedurami kontroli jakości, aby spełniać surowe standardy stawiane przez chirurdgów ortopedów na całym świecie. W miarę jak zabiegi chirurgiczne stają się coraz bardziej złożone, a wyniki leczenia pacjentów pozostają najważniejsze, rola specjalistycznych producentów narzędzi nigdy nie była tak kluczowa dla skutecznych interwencji ortopedycznych.

Zaawansowane materiały i technologie produkcji

Stopy tytanu i materiały biokompatybilne

Wybór materiałów w produkcji instrumentów chirurgicznych do ortopedii staje się coraz bardziej zaawansowany, a stopom tytanu przyznaje się pierwszeństwo ze względu na ich wyjątkową biokompatybilność oraz wytrzymałość względną. Tytan medyczny Ti-6Al-4V pozostaje standardem złotym dla wielu narzędzi chirurgicznych, oferując doskonałą odporność na korozję i trwałość przy wielokrotnych cyklach sterylizacji. Producentów badają również zaawansowane gatunki stali nierdzewnej, takie jak 17-4 PH i 15-5 PH, które zapewniają ulepszone właściwości mechaniczne, zachowując jednocześnie doskonałe możliwości wykańczania powierzchni.

Poza tradycyjnymi materiałami, innowacyjne kompozyty ceramiczne oraz polimery wzmocnione włóknem węglowym znajdują zastosowanie w instrumentach specjalistycznych, gdzie kluczowe są redukcja masy i niemagnetyczne właściwości. Materiały te wymagają specjalistycznych technik obróbki skrawaniem oraz protokołów kontroli jakości w celu zapewnienia stałej wydajności. Zastosowanie powłok antybakteryjnych z wykorzystaniem nanocząstek srebra lub preparatów na bazie miedzi staje się standardową praktyką w nowoczesnych zakładach produkcyjnych w celu ograniczenia infekcji miejsca operacyjnego.

Precyzyjna obróbka i procesy produkcyjne

Obróbka numeryczna (CNC) zrewolucjonizowała dokładność osiągalną w produkcji instrumentów, a współczesne maszyny 5-osiowe są w stanie tworzyć skomplikowane geometrie z tolerancjami do ±0,001 cala. Centra tokarskie typu szwajcarskiego doskonale nadają się do produkcji długich, cienkich instrumentów, takich jak wierteł i pinów, podczas gdy maszyny wielowrzecionowe zwiększają wydajność w przypadku produkcji seryjnej. Wdrożenie możliwości produkcji bez obecności operatora pozwala zakładom utrzymywać ciągłe cykle produkcji, zapewniając jednocześnie stałą jakość.

Technologie wytwarzania przyrostowego, w szczególności bezpośredni spiekania laserowego metali (DMLS) i topnienie wiązką elektronową (EBM), są coraz częściej stosowane przy prototypowaniu i małoseryjnej produkcji narzędzi specjalnych. Technologie te umożliwiają tworzenie złożonych geometrii wewnętrznych, które byłyby niemożliwe do wykonania przy użyciu tradycyjnych metod obróbki skrawaniem. Odlewanie precyzyjne nadal odgrywa kluczową rolę w produkcji narzędzi o skomplikowanych kształtach, podczas gdy precyzyjne techniki kucia pozwalają na wytwarzanie silniejszych i bardziej trwałościowych narzędzi dzięki kontrolowanej orientacji struktury ziarnowej.

Zapewnienie jakości i zgodność z regulacjami

Normy ISO i wymagania FDA

Zgodność z systemami zarządzania jakością zgodnymi z normą ISO 13485 jest podstawowym warunkiem produkcja instrumentów chirurgicznych do ortopedii , wymagające kompleksowej dokumentacji i śledzenia na każdym etapie procesu produkcji. Przepisy FDA dotyczące systemu jakości (QSR) zawarte w 21 CFR część 820 nakładają rygorystyczne zasady kontroli projektowania, walidacji procesów oraz procedur korygujących. Producentowie muszą prowadzić szczegółowe rejestracje partii, w tym certyfikaty materiałów, parametry procesowe oraz wyniki inspekcji dla każdego wyprodukowanego instrumentu.

Europejska dyrektywa dotycząca wyrobów medycznych (MDR) wprowadziła dodatkowe wymagania dotyczące oceny klinicznej i nadzoru po wprowadzeniu na rynek, co wymaga wzmocnienia procesów zarządzania ryzykiem. Producentowie muszą wykazać biokompatybilność poprzez kompleksowe testowanie zgodnie ze standardami ISO 10993, w tym oceny cytotoksyczności, uczulenia i podrażnienia. Regularne audyty niezależne przeprowadzane przez uprawnione organy zapewniają ciągłą zgodność oraz dostęp do kluczowych rynków międzynarodowych.

Protokoły testowania i walidacji

Protokoły badań mechanicznych instrumentów ortopedycznych obejmują badania zmęczeniowe w celu symulacji cykli wielokrotnego użytkowania, pomiary wytrzymałości na rozciąganie oraz oceny odporności na moment obrotowy. Wymagania dotyczące wykończenia powierzchni są weryfikowane poprzez pomiar profilometryczny, zapewniając gładkie powierzchnie, które minimalizują urazy tkanek i ułatwiają czyszczenie. Kontrola wymiarów za pomocą maszyn pomiarowych współrzędnościowych (CMM) oraz komparatorów optycznych potwierdza zgodność z specyfikacjami inżynierskimi przy wykorzystaniu metod statystycznej kontroli procesu.

Badania walidacyjne sterylizacji zapewniają, że instrumenty wytrzymają wiele cykli sterylizacji parą w temperaturze 134°C bez utraty właściwości użytkowych ani degradacji powierzchni. Walidacja opakowania obejmuje badania wytrzymałości uszczelnienia, integralności bariery sterylnej oraz badania trwałości, aby zagwarantować sterylność produktu aż do momentu użycia. Testy środowiskowe symulują warunki transportu i magazynowania, aby potwierdzić ochronę opakowania oraz stabilność instrumentów w różnych warunkach temperatury i wilgotności.

Trendy rynkowe i rozwój branży

Produkcja cyfrowa i integracja z przemysłem 4.0

Integracja czujników Internetu rzeczy (IoT) w całym sprzęcie produkcyjnym umożliwia monitorowanie w czasie rzeczywistym parametrów produkcji oraz zaplanowanie konserwacji predykcyjnej. Algorytmy uczenia maszynowego analizują dane produkcyjne, aby wykryć możliwości optymalizacji i przewidzieć potencjalne problemy jakościowe zanim wystąpią. Technologia cyfrowego bliźniaka tworzy wirtualne kopie procesów produkcyjnych, umożliwiając optymalizację i szkolenia oparte na symulacjach bez zakłócania rzeczywistej produkcji.

Systemy planowania zasobów przedsiębiorstwa (ERP) specjalnie zaprojektowane dla produkcji urządzeń medycznych zapewniają kompleksową śledzalność od momentu otrzymania surowców aż do wysyłki gotowego produktu. Systemy śledzenia kodów kreskowych i RFID gwarantują dokładne zarządzanie zapasami oraz możliwość śledzenia partii zgodnie z wymogami agencji regulacyjnych. Jakość zarządzania w oparciu o chmurę ułatwia współpracę w czasie rzeczywistym między wieloma lokalizacjami produkcyjnymi i umożliwia scentralizowane nadzorowanie wskaźników jakości.

Zrównoważony rozwój i rozważania środowiskowe

Zrównoważony rozwój środowiskowy stał się kluczowym aspektem w produkcji instrumentów do chirurgii ortopedycznej, przy czym zakładы wprowadzają zamknięte systemy chłodzenia, aby zminimalizować odpady i ograniczyć wpływ na środowisko. Energiaoszczędne oświetlenie LED oraz napędy o zmiennej częstotliwości w urządzeniach produkcyjnych znacząco redukują zużycie energii elektrycznej, zachowując jednocześnie zdolność produkcyjną. Programy recyklingu wiórów metalowych oraz wadliwych części pozwalają odzyskać cenne materiały i obniżyć koszty surowców.

Zasady produkcyjne Lean minimalizują marnowanie na każdym etapie produkcji, a mapowanie ścieżek wartości pozwala wykryć możliwości poprawy efektywności. Inicjatywy związane z zieloną chemią koncentrują się na ograniczaniu lub eliminowaniu szkodliwych substancji chemicznych w procesach obróbki powierzchni i czyszczenia. Optymalizacja opakowań zmniejsza zużycie materiałów przy jednoczesnym zapewnieniu ochrony produktu, co przyczynia się do osiągnięcia ogólnych celów zrównoważonego rozwoju oraz obniżenia kosztów.

Zarządzanie łańcuchem dostaw i aspekty globalne

Zakupy strategiczne i kwalifikacja dostawców

Skuteczne programy kwalifikacji dostawców są niezbędne do zapewnienia stałej jakości materiałów oraz zgodności z przepisami prawnymi w całym łańcuchu dostaw. Audyty dostawców wielopoziomowych sprawdzają, czy poddostawcy spełniają te same standardy jakości co dostawcy pierwotni, tworząc solidną sieć wykwalifikowanych źródeł zaopatrzenia. Strategiczne partnerstwa z kluczowymi dostawcami materiałów zapewniają preferencyjne ceny oraz pierwszeństwo w przydziałzie w okresach dużego popytu lub ograniczeń dostaw.

Protokoły oceny ryzyka analizują potencjalne zakłócenia w łańcuchu dostaw i opracowują plany awaryjne zapewniające ciągłość produkcji. Strategie dwukierunkowego zaopatrzenia dla krytycznych materiałów i komponentów zmniejszają zależność od pojedynczych dostawców, jednocześnie utrzymując konkurencyjne ceny dzięki rywalizacji między dostawcami. Regularne przeglądy wydajności dostawców obejmują wskaźniki takie jak terminowość dostaw, jakość oraz reakcja na zmiany konstrukcyjne lub pilne wymagania.

Globalne sieci produkcji i dystrybucji

Międzynarodowe zakłady produkcyjne umożliwiają dostęp do rynków regionalnych, jednocześnie zmniejszając koszty przewozu i czas dostawy do kluczowych grup klientów. Protokoły transferu technologii zapewniają spójność jakości i procesów produkcyjnych na wielu lokalizacjach, przy zastosowaniu ujednoliconych instrukcji roboczych i programów szkoleniowych. Regionalne centra dystrybucji, strategicznie położone w pobliżu głównych rynków urządzeń medycznych, zapewniają szybkie realizowanie zamówień i obniżone koszty logistyczne.

Przepisy dotyczące kontroli eksportu wymagają starannego zarządzania transferem technologii oraz międzynarodowymi przesyłkami, szczególnie w odniesieniu do zaawansowanych procesów produkcyjnych i specjalnych stopów. Umowy o wolnym handlu oraz preferencyjne relacje handlowe mogą zapewnić korzyści kosztowe i lepszy dostęp do rynków w określonych regionach. Strategie zabezpieczania przed ryzykiem walutowym chronią przed wahaniami kursów wymiany, które mogą wpływać na międzynarodową konkurencyjność i rentowność.

Perspektywy rozwoju i nowe technologie

Zastosowania Sztucznej Inteligencji i uczenia maszynowego

Systemy sztucznej inteligencji zaczynają przekształcać procesy kontroli jakości poprzez zautomatyzowane systemy inspekcji wizyjnej, które mogą wykrywać wady powierzchniowe i odchylenia wymiarowe z większą dokładnością niż inspektorzy ludzie. Algorytmy uczenia maszynowego analizują historyczne dane produkcji, aby optymalizować parametry obróbki pod kątem lepszej jakości powierzchni i skrócenia czasu cyklu. Analityka predykcyjna pomaga prognozować trendy popytu i optymalizować poziomy zapasów, aby zrównoważyć obsługę klienta z kosztami utrzymania zapasów.

Systemy wizyjne zintegrowane z urządzeniami manipulacyjnymi umożliwiają automatyczne sortowanie i pakowanie gotowych instrumentów, zmniejszając koszty pracy oraz poprawiając spójność. Możliwości przetwarzania języka naturalnego ułatwiają automatyczną analizę opinii klientów i danych dotyczących reklamacji w celu identyfikacji potencjalnych możliwości doskonalenia produktu. Sieci uczenia głębokiego (deep learning) ciągle poprawiają swoją wydajność w miarę przetwarzania coraz większej ilości danych, tworząc coraz bardziej zaawansowane możliwości inteligencji produkcyjnej.

Personalizowane i niestandardowe instrumenty

Trend w kierunku medycyny personalizowanej napędza popyt na niestandardowe instrumenty ortopedyczne dostosowane do indywidualnej anatomii pacjenta oraz preferencji chirurgów. Technologie druku 3D umożliwiają szybkie prototypowanie i produkcję małych partii specjalistycznych narzędzi zaprojektowanych na podstawie danych obrazowych pacjenta. Modularne systemy instrumentów pozwalają chirurgom konfigurować narzędzia do konkretnych zabiegów, zachowując jednocześnie korzyści skali produkcyjnej standardowych komponentów.

Cyfrowe przepływy pracy łączące oprogramowanie do planowania zabiegów z systemami produkcyjnymi umożliwiają płynny przejście od planowania operacji do produkcji niestandardowych instrumentów. Podejście just-in-time zmniejsza zapotrzebowanie na magazynowanie, zapewniając jednocześnie dostępność specjalistycznych narzędzi w potrzebnym momencie. Systemy szkoleniowe w rzeczywistości wirtualnej pomagają chirurgom zapoznać się z nowymi instrumentami przed rzeczywistymi zabiegami, poprawiając wyniki i skracając krzywą uczenia.

Często zadawane pytania

Jakie są kluczowe standardy jakości wymagane przy produkcji instrumentów do chirurgii ortopedycznej

Główne standardy jakości obejmują ISO 13485 dla systemów zarządzania jakością, FDA QSR 21 CFR Part 820 dotyczące dostępu do rynku amerykańskiego oraz zgodność z unijnym rozporządzeniem MDR na rynki europejskie. Producentom należy również przestrzegać normy ISO 10993 dotyczącej badań biokompatybilności oraz prowadzić szczegółową dokumentację zapewniającą śledzenie produktów. Regularne audyty niezależnych podmiotów trzecich oraz ciągłe monitorowanie gwarantują utrzymanie zgodności z tymi rygorystycznymi wymaganiami.

W jaki sposób decyzje dotyczące doboru materiałów wpływają na procesy produkcyjne i koszty

Wybór materiału znacząco wpływa na parametry obróbki, dobór narzędzi oraz czasy cykli, przy czym twardsze materiały, takie jak stopy tytanu, wymagają specjalistycznych narzędzi tnących i niższych prędkości. Wymagania dotyczące obróbki powierzchni różnią się w zależności od materiału, wpływając na koszty wykończenia i czas przetwarzania. Materiały biokompatybilne często mają wyższą cenę, ale mogą zapewniać dłuższą trwałość i lepsze wyniki dla pacjentów, uzasadniając dodatkowe inwestycje.

Jaką rolę odgrywa automatyzacja w nowoczesnych zakładach produkcyjnych instrumentów

Automatyzacja zwiększa spójność produkcji, jednocześnie redukując koszty pracy i ryzyko błędów ludzkich w kluczowych procesach produkcyjnych. Systemy robotyczne wykonują powtarzalne zadania, takie jak załadunek, rozładunek i inspekcja, zwalniając wykwalifikowanych techników do bardziej złożonych operacji. Zautomatyzowane systemy kontroli jakości dostarczają danych w czasie rzeczywistym oraz informacji do statystycznej kontroli procesu, co pozwala utrzymać wąskie tolerancje i zmniejszyć wskaźnik odpadów.

W jaki sposób producenci podejmują działania dotyczące kwestii zrównoważonego rozwoju w procesach produkcyjnych

Inicjatywy z zakresu zrównoważonego rozwoju obejmują wdrażanie energooszczędnych urządzeń produkcyjnych, systemy chłodzenia typu zamkniętego oraz kompleksowe programy recyklingu odpadów metalowych. Zasady produkcyjne Lean minimalizują marnowanie materiałów, jednocześnie optymalizując efektywność produkcji. Podejścia oparte na zielonej chemii zmniejszają użycie szkodliwych substancji chemicznych w procesach obróbki powierzchniowej i czyszczenia, przyczyniając się do ochrony środowiska oraz poprawy bezpieczeństwa pracowników.

Spis treści

- Zaawansowane materiały i technologie produkcji

- Zapewnienie jakości i zgodność z regulacjami

- Trendy rynkowe i rozwój branży

- Zarządzanie łańcuchem dostaw i aspekty globalne

- Perspektywy rozwoju i nowe technologie

-

Często zadawane pytania

- Jakie są kluczowe standardy jakości wymagane przy produkcji instrumentów do chirurgii ortopedycznej

- W jaki sposób decyzje dotyczące doboru materiałów wpływają na procesy produkcyjne i koszty

- Jaką rolę odgrywa automatyzacja w nowoczesnych zakładach produkcyjnych instrumentów

- W jaki sposób producenci podejmują działania dotyczące kwestii zrównoważonego rozwoju w procesach produkcyjnych