Medizinprodukteunternehmen stehen vor einer entscheidenden Entscheidung, wenn sie Partner für die Herstellung orthopädischer Implantate auswählen. Die Wahl zwischen Kosteneinsparungen und Qualitätssicherung wird besonders komplex, wenn mit einem orthopädischen OEM-Hersteller zusammengearbeitet wird. Diese grundlegende unternehmerische Herausforderung erfordert eine sorgfältige Bewertung mehrerer Faktoren, von der Einhaltung gesetzlicher Vorschriften bis hin zur langfristigen Marktpositionierung. Das Verständnis der tatsächlichen Kostenfolgen bei gleichzeitiger Aufrechterhaltung außergewöhnlich hoher Qualitätsstandards bestimmt den Erfolg im heutigen wettbewerbsintensiven orthopädischen Markt. Letztendlich hängen Leistungserbringer im Gesundheitswesen und Patienten von diesen entscheidenden Produktionsentscheidungen ab, wodurch der Auswahlprozess sowohl strategisch als auch ethisch bedeutsam wird.

Verständnis der ökonomischen Aspekte der orthopädischen OEM-Fertigung

Überlegungen zur Anfangsinvestition

Die anfänglichen Kosten im Zusammenhang mit orthopädischen Fertigungspartnerschaften gehen weit über einfache Stückpreise hinaus. Werkzeugentwicklung, regulatorische Dokumentation und die Validierung von Qualitätsmanagementsystemen stellen erhebliche Erstinvestitionen dar. Unternehmen müssen beurteilen, ob ein orthopädischer OEM-Hersteller über die notwendige Infrastruktur verfügt, um die Produktion komplexer Implantate zu unterstützen, ohne die Standards zu beeinträchtigen. Diese Grundkosten bestimmen oft die langfristige Tragfähigkeit der Fertigungsbeziehungen. Durchdachte Organisationen erkennen, dass niedrigere Anfangsangebote versteckte Kosten in Bezug auf regulatorische Konformität, Qualitätssicherung und Nachmarktkontrollmaßnahmen verschleiern können.

Die Herstellungskosten variieren erheblich je nach der Komplexität des Implantats und den regulatorischen Anforderungen. Einfache orthopädische Geräte erfordern möglicherweise nur geringe Werkzeuginvestitionen, während komplexe Gelenkersatzsysteme überlegene Fertigungsfähigkeiten benötigen. Der gewählte Produktionspartner muss nachweisbare Erfahrung mit ähnlichen Produktkategorien vorweisen können, um Entwicklungsrisiken zu minimieren. Kostenprognosen sollten umfassende Validierungstests, Unterstützung bei der regulatorischen Zulassung sowie laufende Qualitätsicherungsprogramme beinhalten. Bei der finanziellen Planung müssen mögliche Verzögerungen, Konstruktionsänderungen und regulatorische Rückmeldungen berücksichtigt werden, die üblicherweise während der Produktentwicklungsphasen auftreten.

Langfristige finanzielle Auswirkungen

Nachhaltige Produktionspartnerschaften erfordern transparente Kostenstrukturen, die Marktschwankungen und regulatorischen Änderungen Rechnung tragen. Ein erfahrener orthopädischer OEM-Hersteller weiß, wie Preisgestaltungsmodelle so aufgebaut werden, dass beide Parteien vor unerwarteten Kostensteigerungen geschützt sind. Mengenzusagen, Beschaffungsstrategien für Materialien und Kapazitätsplanung beeinflussen die langfristigen Produktionskosten direkt. Unternehmen sollten Preisrahmenbedingungen aushandeln, die Qualitätsverbesserungen fördern, während gleichzeitig eine wettbewerbsfähige Marktposition beibehalten wird. Regelmäßige Kostenüberprüfungen und Leistungsvergleiche stellen sicher, dass Produktionspartnerschaften über den gesamten Produktlebenszyklus hinweg wirtschaftlich tragfähig bleiben.

Versteckte Kosten entstehen oft in Herstellungsbeziehungen, die anfängliche Einsparungen über eine umfassende Planung stellen. Qualitätsmängel, regulatorische Verzögerungen und Lieferkettenunterbrechungen können wahrgenommene Kostenvorteile schnell zunichtemachen. Weitsichtige Organisationen investieren in Produktionspartner, die proaktives Risikomanagement und transparente Kommunikationspraktiken zeigen. Die tatsächlichen Kosten der orthopädischen Fertigung beinhalten Gewährleistungsrisiken, Rückrufgefahren und reputationsbezogene Risiken, die weit über die Produktionskosten hinausgehen. Der Aufbau von Beziehungen zu Herstellern, die diese weiterreichenden Auswirkungen verstehen, schützt langfristige Unternehmensinteressen und die Sicherheit der Patienten.

Qualitätsstandards und behördliche Konformität

FDA- und internationale regulatorische Anforderungen

Die Herstellung orthopädischer Geräte unterliegt einigen der strengsten regulatorischen Rahmenbedingungen der Medizintechnikbranche. Die Zertifizierung nach ISO 13485, die Einhaltung der FDA-Qualitätssystemvorschrift (Quality System Regulation) sowie die Konformität mit der MDR gelten als Basisanforderungen für seriöse Produktionspartner. Ein orthopädischer OEM-Hersteller muss ein umfassendes Verständnis dieser regulatorischen Rahmenbedingungen nachweisen, um den Marktzugang sicherzustellen. Die Anforderungen an Dokumentation, Designkontrollen und Risikomanagementprozesse erfordern anspruchsvolle Qualitätsmanagementsysteme. Fertigungspartner ohne die erforderlichen regulatorischen Zertifizierungen setzen ihre Kunden erheblichen Risiken beim Marktzugang sowie möglichen rechtlichen Haftungen aus.

Der Zugang zu internationalen Märkten erfordert von Herstellern, dass sie gleichzeitig mehrere regulatorische Zuständigkeitsbereiche bewältigen. Die europäische MDR, die Anforderungen von Health Canada und die Vorschriften aufstrebender Märkte bilden komplexe Compliance-Matrizen, die erfahrene Hersteller genau kennen. Der gewählte Produktionspartner sollte aktuelle Zulassungen besitzen und nachweisen können, dass bereits Produkte in den Zielmärkten erfolgreich zugelassen wurden. Regulatorische Expertise wird besonders wertvoll bei der Umsetzung von Anforderungen zur Nachmarktüberwachung, zur Meldung unerwünschter Ereignisse sowie bei Inspektionen des Qualitätsmanagementsystems. Unternehmen profitieren von Produktionspartnern, die regulatorische Beziehungen proaktiv verwalten und über aktuelle Branchenzertifizierungen verfügen.

Validierung des Herstellungsprozesses

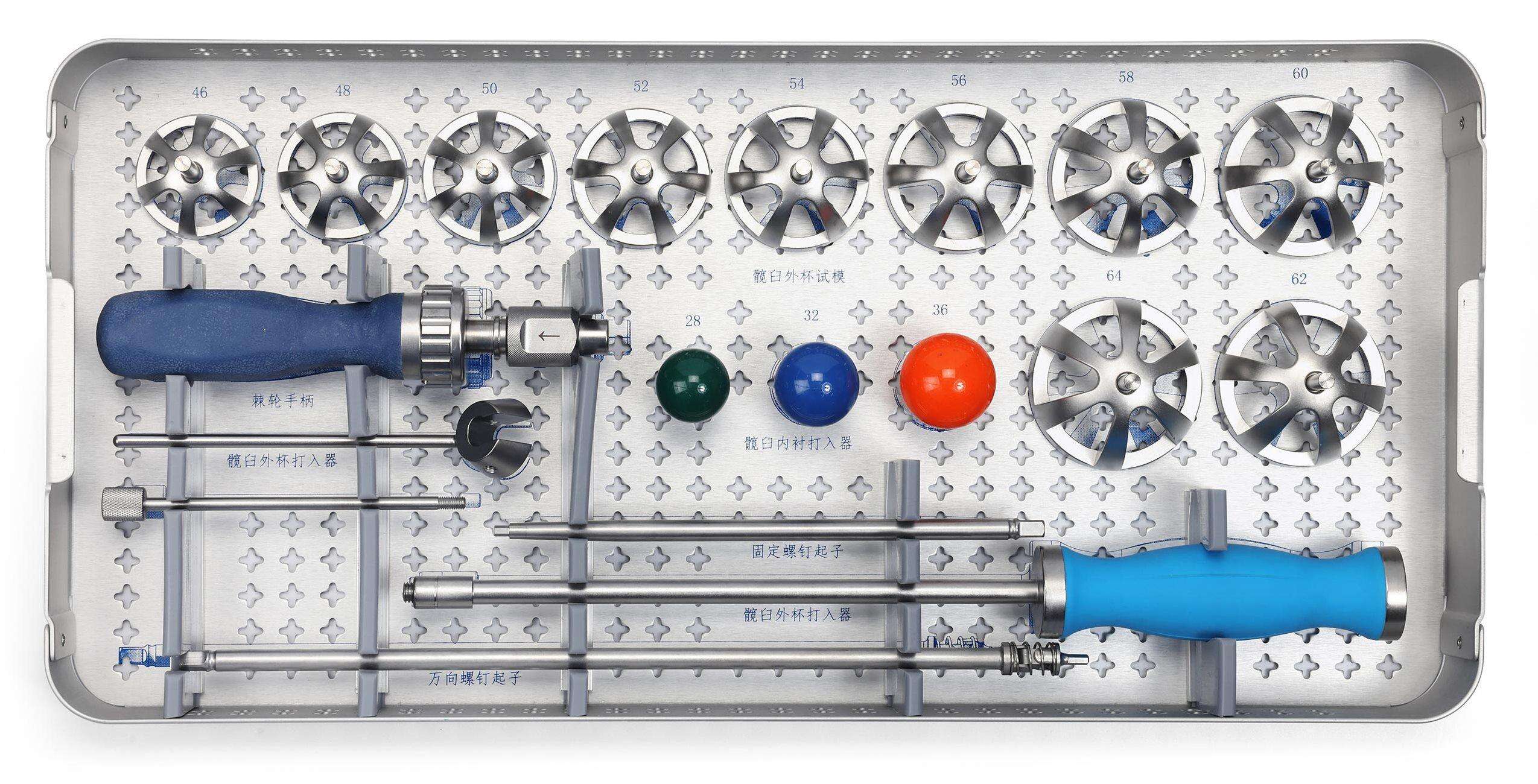

Die Prozessvalidierung stellt einen entscheidenden Qualitätscheckpunkt dar, der professionelle Hersteller von kostengünstigen Alternativen unterscheidet. Umfassende Validierungsprotokolle gewährleisten eine gleichbleibende Produktqualität, die Einhaltung gesetzlicher Vorschriften und die Sicherheit von Patienten während der gesamten Produktionsdurchläufe. Erfahrene Hersteller von orthopädischen Produkten wissen, wie sie robuste Validierungsstrategien entwickeln, die regulatorische Anforderungen erfüllen und gleichzeitig die Produktionseffizienz aufrechterhalten. Statistische Prozesslenkung, Fähigkeitsuntersuchungen und kontinuierliche Überwachungsprogramme belegen das Reifegrad des Fertigungsprozesses und das Engagement für Qualität. Diese Investitionen in die Validierung schützen vor Qualitätsausfällen, die zu kostspieligen Rückrufaktionen oder behördlichen Maßnahmen führen könnten.

Die Reife des Qualitätssystems zeigt sich anhand detaillierter Prozessdokumentationen, Schulungsprogrammen für Mitarbeiter und Initiativen zur kontinuierlichen Verbesserung. Fertigungspartner sollten etablierte Systeme für Korrektur- und Vorbeugungsmaßnahmen, Lieferantenqualifizierungsprogramme sowie umfassende Qualitätskennzahlen nachweisen können. Regelmäßige Qualitätsaudits, die Einbindung von Kundenfeedback sowie proaktive Risikobewertungen deuten auf ausgereifte Qualitätsmanagementfähigkeiten hin. Die Investition in umfassende Qualitätssysteme zahlt sich durch weniger Qualitätsvorfälle, verbesserte regulatorische Konformität und erhöhte Kundenzufriedenheit aus. Fertigungspartner, die Qualität als Wettbewerbsvorteil und nicht als Kostenstelle betrachten, liefern in der Regel einen überlegenen langfristigen Wert.

Materialauswahl und Beschaffungsstrategien

Biologiematerial-Qualitätsstandards

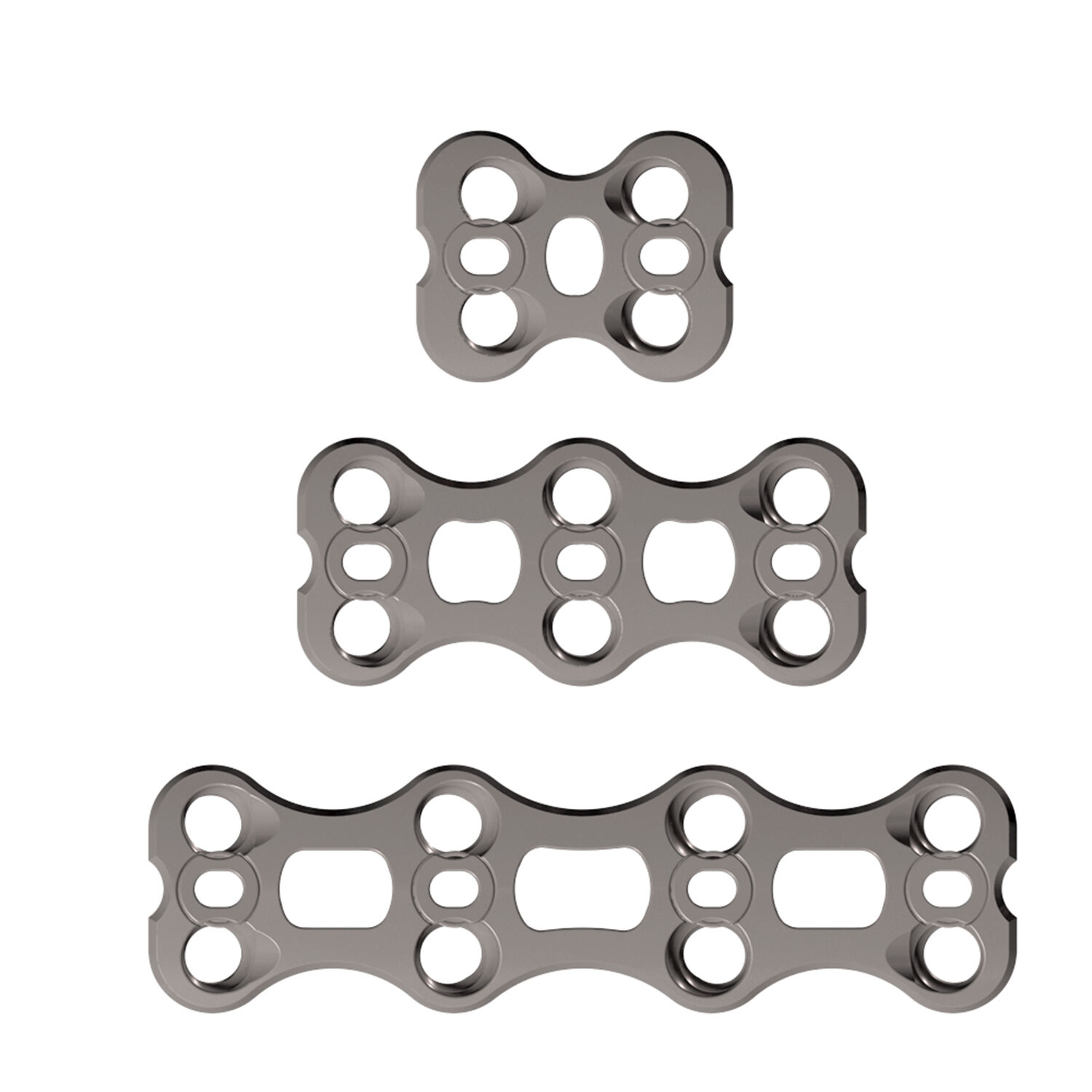

Materialien für orthopädische Implantate müssen strenge Anforderungen an Biokompatibilität, mechanische Eigenschaften und Rückverfolgbarkeit erfüllen, die die Herstellungskosten erheblich beeinflussen. Titanlegierungen, Kobalt-Chrom und hochmolekulares Polyethylen stellen Hochleistungswerkstoffe mit nachgewiesener klinischer Erfahrung dar. Ein erfahrener Hersteller von orthopädischen OEM-Produkten unterhält Beziehungen zu qualifizierten Materiallieferanten, die die Anforderungen an Medizinprodukte verstehen und über die entsprechenden Zertifizierungen verfügen. Bei der Beschaffungsstrategie für Materialien sollte auf Konsistenz, Rückverfolgbarkeit und regulatorische Konformität statt auf bloße Kostensenkung Wert gelegt werden. Die Materialauswahl beeinflusst direkt die Leistung des Implantats, die Behandlungsergebnisse für den Patienten sowie das langfristige Produkthaftungsrisiko.

Anforderungen an die Materialzertifizierung und Rückverfolgbarkeit erhöhen den Aufwand und die Kosten in der orthopädischen Fertigung. Jede Materialcharge muss umfassende Unterlagen enthalten, die über die chemische Zusammensetzung, mechanische Eigenschaften und Ergebnisse von Biokompatibilitätstests informieren. Fertigungspartner sollten etablierte Verfahren zur Materialqualifizierung sowie laufende Lieferantenmanagementprogramme nachweisen können. Konformitätszertifikate, Materialprüfberichte und Rückverfolgbarkeitsmatrizen gewährleisten die Einhaltung regulatorischer Vorschriften und unterstützen Aktivitäten im Rahmen der Nachmarktbetreuung. Diese Investitionen in das Materialmanagement schützen vor Qualitätsproblemen und ermöglichen gleichzeitig effiziente regulatorische Zulassungsverfahren sowie Kundenaudits.

Risikomanagement in der Lieferkette

Störungen in der globalen Lieferkette haben die Bedeutung diversifizierter Beschaffungsstrategien und der Risikominderungsplanung unterstrichen. Verantwortungsbewusste Hersteller von orthopädischen Produkten verfügen über mehrere qualifizierte Zulieferer für kritische Materialien und setzen umfassende Risikobewertungsverfahren ein. Sichtbarkeit in der Lieferkette, alternative Beschaffungsoptionen und strategisches Bestandsmanagement schützen vor Produktionsverzögerungen und Kostenvolatilität. Fertigungspartner sollten proaktives Lieferkettenmanagement sowie transparente Kommunikation hinsichtlich möglicher Störungen nachweisen. Die Investition in Resilienz der Lieferkette bietet erheblichen Mehrwert in Zeiten von Marktunsicherheiten und Materialknappheit.

Lieferantenqualifizierung und die kontinuierliche Lieferantenverwaltung erfordern erhebliche Investitionen, bieten jedoch wesentliche Vorteile bei der Risikominderung. Qualitätsaudits, Leistungsüberwachung und Initiativen zur kontinuierlichen Verbesserung stellen sicher, dass die Fähigkeiten der Lieferanten den sich wandelnden Anforderungen entsprechen. Fertigungspartner sollten aktuelle Lieferantenzertifizierungen vorweisen und nachweislich etablierte Programme zur Lieferantenentwicklung umsetzen. Diese Investitionen in das Lieferantenmanagement reduzieren Qualitätsrisiken, verbessern die Liefertreue und unterstützen kontinuierliche Kostenoptimierungsmaßnahmen. Starke Lieferantenbeziehungen ermöglichen Fertigungsflexibilität und schaffen Wettbewerbsvorteile in Zeiten von Marktunsicherheiten sowie Wachstumschancen.

Technologieintegration und Innovation

Fortschrittliche Fertigungsmöglichkeiten

Die moderne orthopädische Fertigung stützt sich zunehmend auf fortschrittliche Technologien wie additive Fertigung, Robotik und digitale Qualitätssicherungssysteme. Diese technologischen Investitionen ermöglichen eine verbesserte Präzision, Kostensenkungen und erweiterte Produktoptionen, von denen sowohl Hersteller als auch Kunden profitieren. Ein orthopädischer OEM-Hersteller, der in modernste Fertigungstechnologien investiert, unterstreicht damit sein Engagement für Innovation und Wettbewerbsfähigkeit. Die Integration von Technologie sollte auf Fähigkeiten ausgerichtet sein, die die Behandlungsergebnisse für Patienten verbessern, Kosten senken und neue Möglichkeiten für die Produktentwicklung eröffnen. Die Technologieroadmap des Fertigungspartners sollte langfristig auf die Trends der Branche und die Anforderungen der Kunden abgestimmt sein.

Additive Fertigungstechnologien haben die Produktion maßgeschneiderter orthopädischer Implantate revolutioniert und neue Gestaltungsmöglichkeiten ermöglicht, die mit herkömmlichen Fertigungsmethoden bisher nicht möglich waren. Die 3D-Druck-Fähigkeiten für Titan, Kobalt-Chrom und Polymermaterialien erfordern erhebliche Kapitalinvestitionen und spezialisiertes Fachwissen. Fertigungspartner sollten nachweisbare Kompetenzen in der additiven Fertigung, geeignete Qualitätskontrollverfahren sowie regulatorische Konformität für 3D-gedruckte Medizinprodukte vorweisen können. Diese fortschrittlichen Fähigkeiten ermöglichen Massenindividualisierung, reduzieren Lageranforderungen und verbesserte patientenspezifische Lösungen, die auf dem Markt einen höheren Preis erzielen.

Digitale Integration und Industrie 4.0

Die digitale Transformation in der orthopädischen Fertigung umfasst Datenanalyse, vorausschauende Wartung und Echtzeit-Qualitätsüberwachungssysteme, die die Effizienz verbessern und Kosten senken. Durch intelligente Fertigungstechnologien werden fundiertere Entscheidungen möglich, Abfall reduziert und die Produktverfolgbarkeit während des gesamten Produktionsprozesses verbessert. Fertigungspartner sollten digitale Reife durch integrierte Fertigungsexekutionssysteme, statistische Prozesssteuerung und umfassende Datenmanagementfähigkeiten nachweisen. Diese digitalen Investitionen erhöhen die Konsistenz in der Fertigung, verringern Qualitätsrisiken und ermöglichen eine proaktive Problemlösung, bevor Störungen die Produktionspläne oder die Produktqualität beeinträchtigen.

Cybersicherheit und Datenschutz sind entscheidende Aspekte für digital vernetzte Produktionsabläufe. Herstellungspartner müssen umfassende Cybersicherheitsprogramme implementieren, um geistiges Eigentum, Kundendaten und Fertigungssysteme vor möglichen Bedrohungen zu schützen. Datensicherungsverfahren, Zugriffskontrollen und Notfallreaktionspläne gewährleisten die Geschäftskontinuität und den Schutz sensibler Informationen. Die Investition in Cybersicherheitsinfrastruktur sowie kontinuierliche Schulungsprogramme unterstreicht professionelle Fähigkeiten in der Fertigung und reduziert Risiken im Zusammenhang mit digitalen Fertigungstechnologien. Solche Sicherheitsinvestitionen schützen langfristige Geschäftsbeziehungen und bewahren das Vertrauen der Kunden in die Herstellungspartnerschaften.

Geografische Aspekte und Marktzugang

Regionale Produktionsvorteile

Der geografische Standort beeinflusst die Herstellungskosten, die Einhaltung gesetzlicher Vorschriften und die Marktzugangsstrategien bei der Produktion orthopädischer Geräte erheblich. Die inländische Fertigung bietet Vorteile wie niedrigere Versandkosten, eine vereinfachte Einhaltung gesetzlicher Vorschriften und eine verbesserte Kontrolle der Lieferkette. Internationale Produktionspartnerschaften können jedoch Kostenvorteile, spezialisierte Fähigkeiten oder eine Nähe zu Zielmärkten bieten, die eine zusätzliche Komplexität rechtfertigen. Der gewählte Hersteller für orthopädische OEM-Produkte sollte ein Verständnis für regionale Vor- und Nachteile aufweisen, die die Entscheidungen zur Fertigung beeinflussen. Geografische Diversifizierungsstrategien können Risikominderungsvorteile bieten und gleichzeitig den Zugang zu spezialisierten Fähigkeiten sowie Kostensenkungsmöglichkeiten ermöglichen.

Bemühungen um die Harmonisierung von Vorschriften haben die internationalen Fertigungsaktivitäten vereinfacht, während gleichzeitig strenge Qualitätsanforderungen in den wichtigsten Märkten beibehalten wurden. Fertigungspartner mit Fähigkeiten in mehreren Regionen können für Unternehmen, die auf globale Märkte abzielen, erhebliche Vorteile bieten. Die Abstimmung von Zeitzonen, kulturelles Verständnis und lokale regulatorische Kompetenz werden zu wertvollen Assets für internationale Fertigungsbeziehungen. Die Investition in geografisch diversifizierte Fertigungskapazitäten bietet strategische Flexibilität und unterstützt die Aufrechterhaltung der Geschäftstätigkeit während regionaler Störungen oder Marktveränderungen. Diese geografischen Aspekte sollten mit den langfristigen Geschäftsstrategien und Expansionsplänen für Märkte übereinstimmen.

Logistik und Distributionsnetzwerke

Effiziente Logistik- und Distributionsnetzwerke stellen entscheidende Erfolgsfaktoren für die Vermarktung orthopädischer Geräte und die Kundenzufriedenheit dar. Produktionspartner sollten nachweislich etablierte Distributionskapazitäten, fundierte Kenntnisse in der Verpackungstechnik sowie umfassende Versandverfahren für Medizinprodukte vorweisen können. Die Behandlung der Kühlkette, Anforderungen an sterile Verpackungen und internationale Versandvorschriften erfordern spezialisiertes Know-how und infrastrukturelle Investitionen. Die logistischen Fähigkeiten des Produktionspartners wirken sich direkt auf die Kundenzufriedenheit, das Bestandsmanagement und die Marktreaktionsfähigkeit aus. Solche Investitionen in die Distribution schaffen Wettbewerbsvorteile und unterstützen erfolgreiche Produktplatzierungen in den Zielmärkten.

Strategien für das Bestandsmanagement und Fähigkeiten zur Bedarfsprognose ermöglichen eine effiziente Produktionsplanung und senken die Lagerkosten sowohl für Hersteller als auch für Kunden. Fertigungspartner sollten über ausgefeilte Bestandsmanagementsysteme, flexible Produktionsplanung und leistungsfähige Kundenservicefunktionen verfügen. Diese operativen Investitionen verbessern die Kundenzufriedenheit, senken Kosten und ermöglichen eine schnelle Reaktion auf Marktchancen. Die Integration von Fertigungs- und Distributionsprozessen schafft Synergien, die allen Beteiligten zugutekommen und den langfristigen Geschäftserfolg in wettbewerbsintensiven orthopädischen Märkten unterstützen.

Risikobewertung und -Minderungsstrategien

Qualitäts-Risikomanagement

Umfassende Risikomanagementprogramme schützen vor Qualitätsausfällen, regulatorischen Problemen und betrieblichen Störungen, die die Patientensicherheit und den kommerziellen Erfolg beeinträchtigen könnten. Ein erfahrener Hersteller von orthopädischen OEM-Produkten setzt proaktive Verfahren zur Risikobewertung, Minderungsstrategien und Überwachungsprogramme während der gesamten Produktionsabläufe um. Das Risikomanagement sollte Designkontrollen, Prozessvalidierung, Lieferantenmanagement und Nachmarktüberwachungsaktivitäten umfassen. Diese Investitionen in das Risikomanagement wirken wie eine Versicherung gegen kostspielige Qualitätsausfälle und belegen professionelle Fähigkeiten in der Fertigung. Die Reife des Risikomanagements des Produktionspartners beeinflusst unmittelbar den langfristigen Geschäftserfolg und das Kundenvertrauen.

Die Fehlermöglichkeits- und Einflussanalyse, die statistische Prozesslenkung sowie Programme zur kontinuierlichen Überwachung identifizieren potenzielle Probleme, bevor sie die Produktqualität oder die Kundenzufriedenheit beeinträchtigen. Fertigungspartner sollten etablierte Risikomanagementverfahren, dokumentierte Minderungsstrategien und umfassende Überwachungsfähigkeiten nachweisen können. Diese Investitionen in das Risikomanagement reduzieren Qualitätsvorfälle, verbessern die Einhaltung gesetzlicher Vorschriften und schützen den Markenruf in wettbewerbsintensiven Märkten. Der proaktive Ansatz im Risikomanagement zeichnet professionelle Hersteller gegenüber kostengünstigen Alternativen aus und schafft langfristigen Mehrwert für Produktionspartnerschaften.

Business Continuity Planung

Die Planung der Geschäftskontinuität stellt sicher, dass die Fertigungsaktivitäten während unerwarteter Störungen – wie Naturkatastrophen, Unterbrechungen in der Lieferkette oder regulatorische Änderungen – fortgesetzt werden können. Fertigungspartner sollten umfassende Geschäftsfortführungspläne, alternative Fertigungskapazitäten sowie Notfallwiederherstellungsverfahren nachweisen können. Solche Investitionen in die Kontinuität schützen vor Produktionsverzögerungen, Unzufriedenheit der Kunden und Verlust von Marktanteilen in schwierigen Zeiten. Die Reife des Fertigungspartners im Bereich Geschäftsfortführung schafft Vertrauen für langfristige Produktionsbeziehungen und unterstützt die Geschäftsplanung der Kunden. Regelmäßiges Testen und Aktualisieren der Geschäftsfortführungspläne gewährleistet deren Wirksamkeit und erhält die Bereitschaft zur Bewältigung unerwarteter Herausforderungen.

Finanzielle Stabilität und Versicherungsschutz stellen grundlegende Anforderungen für nachhaltige Produktionspartnerschaften in der Orthopädiebranche dar. Fertigungspartner sollten über angemessene finanzielle Ressourcen, umfassende Versicherungsprogramme und transparente Möglichkeiten zur Finanzberichterstattung verfügen. Diese finanziellen Investitionen schützen vor Geschäftsunterbrechungen und schaffen Vertrauen für langfristige Produktionszusagen. Die finanzielle Stärke des Fertigungspartners beeinflusst dessen Fähigkeit, in Qualitätsmanagementsysteme, technologische Modernisierungen und Kapazitätserweiterungen zu investieren, von denen die Kundenbeziehungen profitieren. Eine sorgfältige Prüfung der finanziellen Stabilität verhindert Produktionsausfälle und schützt langfristige Geschäftsinteressen.

FAQ

Wie bewerte ich die tatsächlichen Kosten der Zusammenarbeit mit einem orthopädischen OEM-Hersteller?

Die Bewertung der tatsächlichen Herstellungskosten erfordert eine umfassende Analyse, die über die einfache Stückpreisbetrachtung hinausgeht. Berücksichtigen Sie Werkzeuginvestitionen, Kosten für regulatorische Konformität, Validierung von Qualitätsystemen und laufende Supportanforderungen. Nehmen Sie potenzielle Kosten für Designänderungen, regulatorische Verzögerungen und Qualitätsprobleme in Ihre finanzielle Analyse auf. Fordern Sie detaillierte Kostenaufstellungen an, die Material, Arbeitskraft, Gemeinkosten und Gewinnmargen enthalten, um die Preisstruktur zu verstehen. Berücksichtigen Sie Langzeitkosten, einschließlich Garantieausposungen, Rückrufrisiken und Aufwendungen für das Beziehungsmanagement, die über die Produktionskosten hinausgehen.

Welche Qualitätszertifizierungen sollte ich von einem orthopädischen OEM-Hersteller verlangen?

Zu den wesentlichen Zertifizierungen gehören ISO 13485 für Qualitätsmanagementsysteme von Medizinprodukten, die FDA-Registrierung für den Marktzugang in den USA sowie entsprechende regionale Zertifizierungen für Zielmärkte. Überprüfen Sie den aktuellen Zertifizierungsstatus und analysieren Sie Prüfberichte, um die Reife des Qualitätsmanagementsystems zu bewerten. Fordern Sie Nachweise erfolgreicher regulatorischer Einreichungen und laufender Compliance-Überwachungsprogramme an. Stellen Sie sicher, dass der Hersteller geeignete Qualifikationen seiner Materiallieferanten vorweisen kann und umfassende Rückverfolgbarkeitsfähigkeiten nachweist. Je nach Produktanforderungen und Zielmärkten können zusätzliche Zertifizierungen für bestimmte Technologien oder Prozesse erforderlich sein.

Wie kann ich Kosteneinsparungen mit Qualitätsanforderungen in der orthopädischen Fertigung in Einklang bringen?

Ein erfolgreicher Kostennutzen-Ausgleich erfordert die Konzentration auf die Gesamtkosten der Nutzung statt auf einfache Stückpreise. Investieren Sie in Fertigungspartner, die reife Qualitätsmanagementsysteme und proaktive Risikomanagementfähigkeiten nachweisen können. Verhandeln Sie Preisstrukturen, die Qualitätsverbesserungen und kontinuierliche Kostenoptimierungsmaßnahmen fördern. Berücksichtigen Sie langfristige Partnerschaftsvorteile wie Technologieentwicklung, Unterstützung beim Marktausbau und regulatorische Expertise. Vermeiden Sie Fertigungspartnerschaften, die Qualität zugunsten von Kosteneinsparungen beeinträchtigen, da Qualitätsmängel in der Regel zu deutlich höheren Kosten führen als die anfänglichen Einsparungen.

Welche sind die wichtigsten Risikofaktoren bei der Auswahl eines orthopädischen OEM-Herstellers?

Wesentliche Risikofaktoren umfassen unzureichende regulatorische Compliance, mangelhafte Qualitätsmanagementsysteme und begrenzte Fertigungskapazitäten. Bewertung der finanziellen Stabilität, der Planung zur Aufrechterhaltung der Geschäftstätigkeit sowie der Programme zum Risikomanagement in der Lieferkette. Berücksichtigung geografischer Risiken, einschließlich politischer Stabilität, regulatorischer Änderungen und logistischer Herausforderungen. Einschätzung der Technologie-Veraltungsrisiken und der Investitionen des Herstellers in die Entwicklung von Kapazitäten. Prüfung der bisherigen Leistungen des Herstellers mit ähnlichen Produkten sowie seiner Erfahrung bei regulatorischen Zulassungen und Nachmarktkontrollmaßnahmen. Eine umfassende Risikobewertung verhindert kostspielige Produktionsausfälle und Qualitätsprobleme.

Inhaltsverzeichnis

- Verständnis der ökonomischen Aspekte der orthopädischen OEM-Fertigung

- Qualitätsstandards und behördliche Konformität

- Materialauswahl und Beschaffungsstrategien

- Technologieintegration und Innovation

- Geografische Aspekte und Marktzugang

- Risikobewertung und -Minderungsstrategien

-

FAQ

- Wie bewerte ich die tatsächlichen Kosten der Zusammenarbeit mit einem orthopädischen OEM-Hersteller?

- Welche Qualitätszertifizierungen sollte ich von einem orthopädischen OEM-Hersteller verlangen?

- Wie kann ich Kosteneinsparungen mit Qualitätsanforderungen in der orthopädischen Fertigung in Einklang bringen?

- Welche sind die wichtigsten Risikofaktoren bei der Auswahl eines orthopädischen OEM-Herstellers?