Les entreprises de dispositifs médicaux sont confrontées à une décision cruciale lors du choix de partenaires pour la production d'implants orthopédiques. Le choix entre économies de coûts et assurance qualité devient particulièrement complexe lorsqu'on travaille avec un fabricant OEM orthopédique. Ce défi stratégique fondamental exige une évaluation minutieuse de plusieurs facteurs, allant de la conformité réglementaire au positionnement sur le marché à long terme. Comprendre les véritables implications en matière de coûts tout en maintenant des normes de qualité élevées détermine la réussite sur le marché orthopédique concurrentiel d'aujourd'hui. Les prestataires de soins de santé et les patients dépendent finalement de ces décisions de fabrication essentielles, ce qui rend le processus de sélection à la fois stratégique et éthique.

Comprendre l'économie de la fabrication OEM orthopédique

Considérations relatives à l'investissement initial

Les coûts initiaux liés aux partenariats de fabrication orthopédique vont bien au-delà d'une simple tarification par unité. Le développement des outillages, la documentation réglementaire et la validation du système qualité représentent des investissements initiaux importants. Les entreprises doivent évaluer si un fabricant OEM orthopédique dispose de l'infrastructure nécessaire pour supporter la production d'implants complexes sans compromettre les normes. Ces dépenses fondamentales déterminent souvent la viabilité à long terme des relations de fabrication. Les organisations avisées savent que les offres initiales les plus basses peuvent dissimuler des coûts cachés liés à la conformité réglementaire, au contrôle qualité et aux activités de surveillance post-commercialisation.

Les coûts de configuration de la fabrication varient considérablement en fonction de la complexité de l'implant et des exigences réglementaires. Les dispositifs orthopédiques simples peuvent nécessiter un investissement minime en outillage, tandis que les systèmes complexes de remplacement articulaire exigent des capacités de fabrication sophistiquées. Le partenaire de fabrication choisi doit justifier d'une expérience avérée dans des catégories de produits similaires afin de minimiser les risques de développement. Les prévisions de coût doivent inclure des essais de validation complets, un soutien à la soumission réglementaire et des programmes permanents d'assurance qualité. La planification financière doit tenir compte des retards éventuels, des modifications de conception et des retours réglementaires, fréquemment rencontrés durant les phases de développement du produit.

Implications financières à long terme

Les partenariats de fabrication durables nécessitent des structures de coûts transparentes capables de s'adapter aux fluctuations du marché et aux changements réglementaires. Un fabricant OEM orthopédique expérimenté sait comment structurer des modèles de tarification protégeant les deux parties contre des augmentations de coûts inattendues. Les engagements de volume, les stratégies d'approvisionnement en matériaux et la planification de la capacité influencent directement les coûts de fabrication à long terme. Les entreprises doivent négocier des cadres de prix qui incitent à l'amélioration de la qualité tout en maintenant une position concurrentielle sur le marché. Des revues régulières des coûts et des évaluations comparatives de performance garantissent que les partenariats de fabrication restent économiquement viables tout au long du cycle de vie des produits.

Des coûts cachés apparaissent souvent dans les relations de fabrication qui privilégient les économies initiales au détriment d'une planification complète. Les défaillances de qualité, les retards réglementaires et les perturbations de la chaîne d'approvisionnement peuvent rapidement annuler les avantages de coût perçus. Les organisations avisées investissent auprès de partenaires de fabrication qui font preuve de gestion proactive des risques et de pratiques de communication transparentes. Le coût réel de la fabrication orthopédique inclut l'exposition aux garanties, le risque de rappel et les atteintes à la réputation, qui vont bien au-delà des seuls frais de production. Établir des relations avec des fabricants conscients de ces implications plus larges protège les intérêts commerciaux à long terme ainsi que la sécurité des patients.

Normes de qualité et conformité réglementaire

Exigences réglementaires de la FDA et internationales

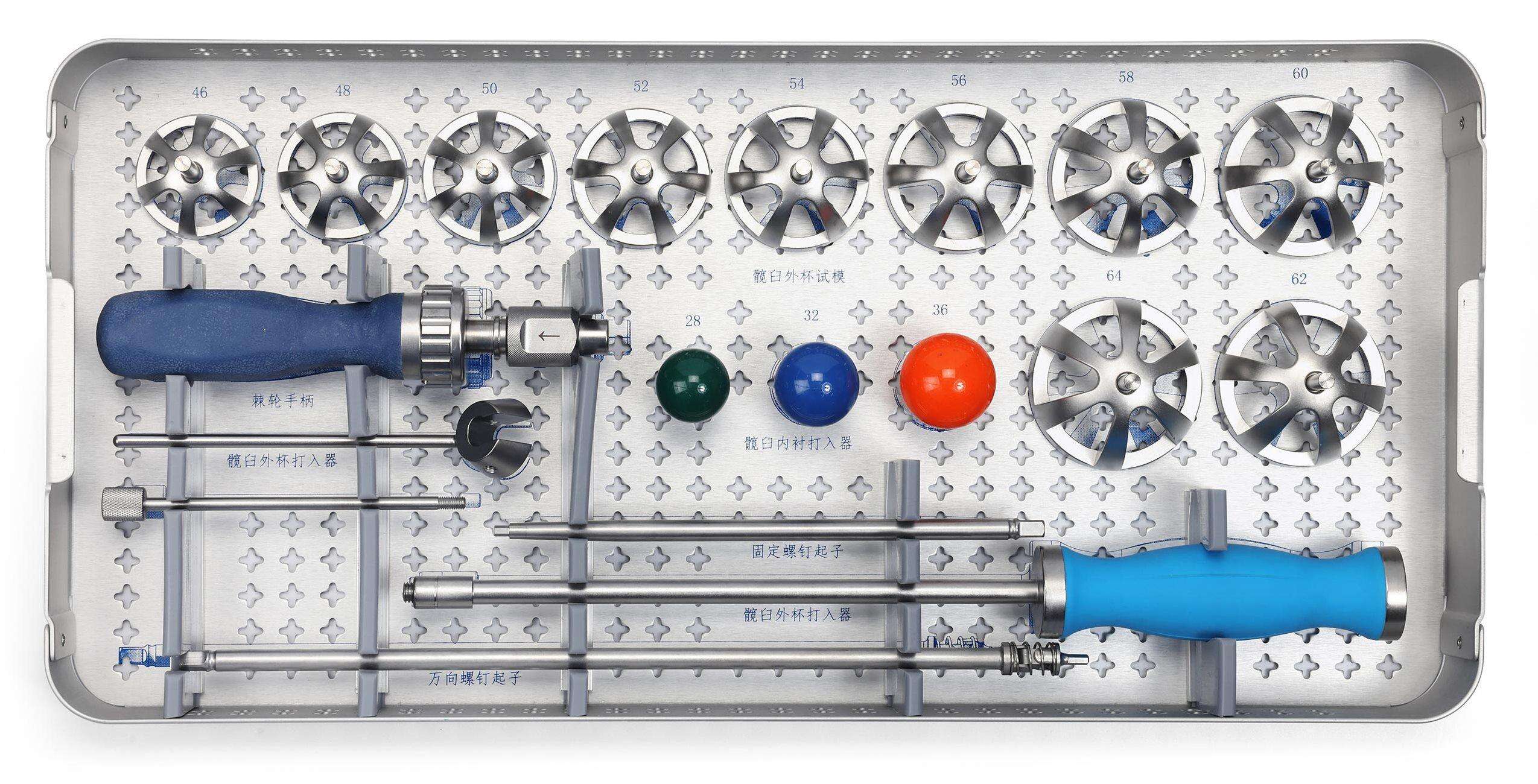

La fabrication de dispositifs orthopédiques s'effectue dans le cadre de certains des cadres réglementaires les plus stricts du secteur des dispositifs médicaux. La certification ISO 13485, la conformité au Règlement sur les systèmes de qualité de la FDA et la conformité au RDM représentent des exigences de base pour tout partenaire de fabrication légitime. Un fabricant OEM orthopédique doit démontrer une compréhension approfondie de ces cadres réglementaires afin de garantir l'accès au marché. Les exigences en matière de documentation, les contrôles de conception et les processus de gestion des risques nécessitent des systèmes de management de la qualité sophistiqués. Les partenaires de fabrication ne disposant pas des accréditations réglementaires adéquates exposent leurs clients à des risques importants en matière d'accès au marché ainsi qu'à des responsabilités juridiques potentielles.

L'accès aux marchés internationaux oblige les fabricants à naviguer simultanément dans plusieurs juridictions réglementaires. Le règlement européen sur les dispositifs médicaux (MDR), les exigences de Santé Canada et la réglementation des marchés émergents créent des matrices complexes de conformité que les fabricants expérimentés connaissent intimement. Le partenaire de fabrication choisi doit conserver des enregistrements à jour et démontrer des approbations réussies de produits sur les marchés cibles. L'expertise réglementaire devient particulièrement précieuse lorsqu'il s'agit de répondre aux exigences de surveillance après-commercialisation, de déclaration des événements indésirables et d'inspections du système de qualité. Les entreprises tirent profit de partenaires de fabrication qui gèrent proactivement les relations réglementaires et maintiennent des certifications industrielles à jour.

Validation du processus de fabrication

La validation du processus constitue un point de contrôle qualité essentiel qui distingue les fabricants professionnels des alternatives axées sur le coût. Des protocoles de validation complets garantissent une qualité de produit constante, la conformité réglementaire et la sécurité des patients tout au long des cycles de production. Les fabricants expérimentés en orthopédie savent élaborer des stratégies de validation solides qui satisfont aux exigences réglementaires tout en maintenant l'efficacité de la production. La maîtrise statistique des processus, les études de capabilité et les programmes de surveillance continue témoignent de la maturité industrielle et de l'engagement qualité. Ces investissements dans la validation protègent contre les défaillances de qualité pouvant entraîner des rappels coûteux ou des sanctions réglementaires.

La maturité du système de qualité se manifeste par une documentation détaillée des processus, des programmes de formation des employés et des initiatives d'amélioration continue. Les partenaires de fabrication doivent démontrer l'existence de systèmes établis d'actions correctives et préventives, de programmes de qualification des fournisseurs et de métriques qualité complètes. Des audits qualité réguliers, l'intégration des retours clients et des activités proactives d'évaluation des risques indiquent des capacités avancées en matière de gestion de la qualité. L'investissement dans des systèmes qualité complets porte ses fruits grâce à une réduction des incidents qualité, une meilleure conformité réglementaire et une satisfaction client accrue. Les partenaires de fabrication qui considèrent la qualité comme un avantage concurrentiel plutôt que comme un centre de coûts offrent généralement une valeur supérieure à long terme.

Stratégies de sélection et d'approvisionnement des matériaux

Normes de qualité des biomatériaux

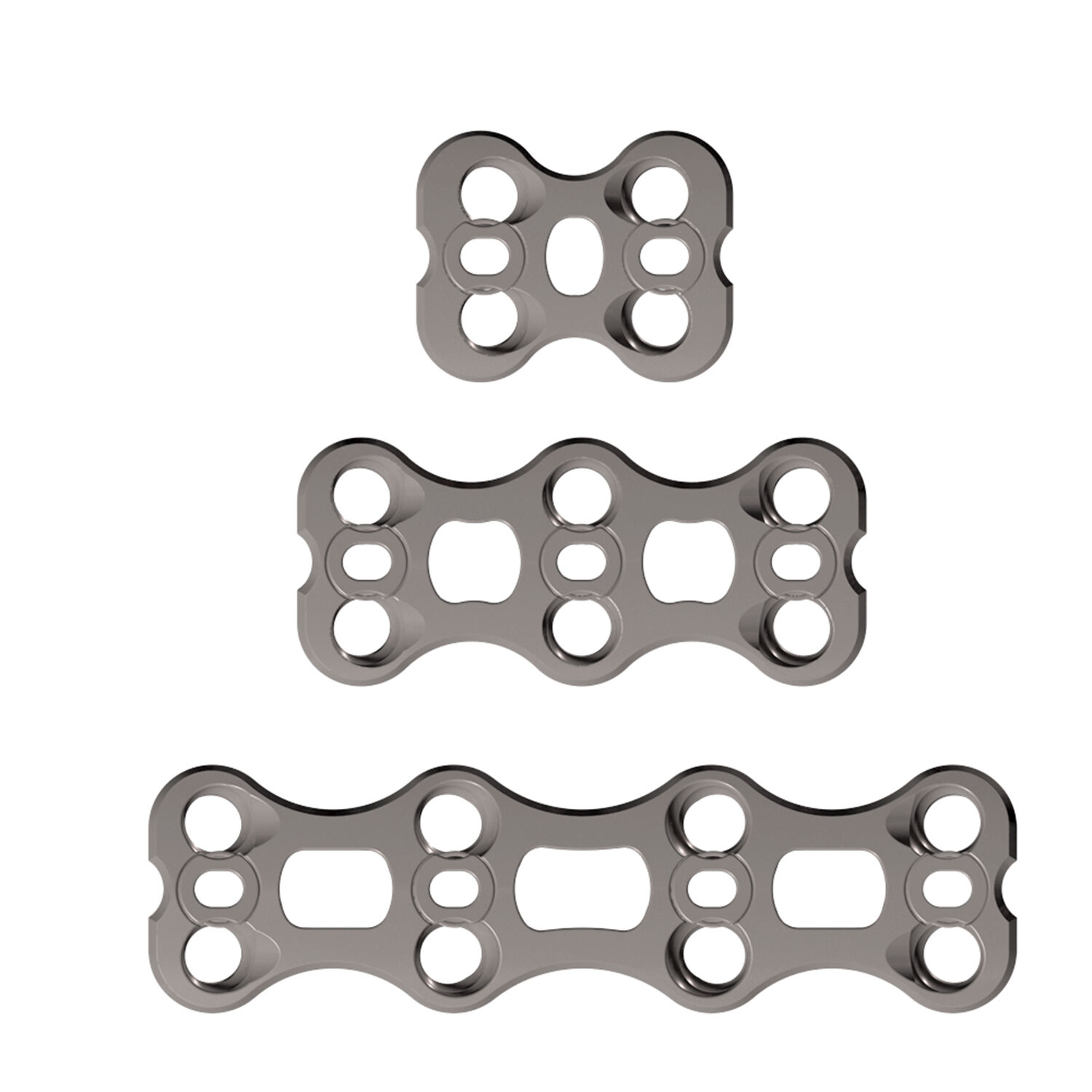

Les matériaux utilisés pour les implants orthopédiques doivent répondre à des exigences strictes en matière de biocompatibilité, de propriétés mécaniques et de traçabilité, ce qui a un impact significatif sur les coûts de fabrication. Les alliages de titane, le chrome-cobalt et le polyéthylène ultra-haute masse moléculaire représentent des matériaux haut de gamme aux performances cliniques éprouvées. Un fabricant OEM expérimenté dans le domaine orthopédique entretient des relations avec des fournisseurs de matériaux qualifiés, qui comprennent les exigences des dispositifs médicaux et disposent des certifications appropriées. Les stratégies d'approvisionnement en matériaux doivent privilégier la cohérence, la traçabilité et la conformité réglementaire plutôt qu'une simple réduction des coûts. Le choix du matériau influence directement les performances de l'implant, les résultats pour le patient et l'exposition à la responsabilité produit à long terme.

Les exigences en matière de certification et de traçabilité des matériaux ajoutent de la complexité et des coûts aux processus de fabrication orthopédique. Chaque lot de matériau doit être accompagné d'une documentation complète couvrant la composition chimique, les propriétés mécaniques et les résultats des essais de biocompatibilité. Les partenaires de fabrication doivent démontrer l'existence de procédures établies de qualification des matériaux ainsi que de programmes permanents de gestion des fournisseurs. Les certificats de conformité, les rapports d'essais des matériaux et les matrices de traçabilité garantissent la conformité réglementaire et soutiennent les activités de surveillance post-commercialisation. Ces investissements dans la gestion des matériaux protègent contre les problèmes de qualité tout en permettant des dépôts réglementaires efficaces et des audits clients.

Gestion des risques dans la chaîne d'approvisionnement

Les perturbations mondiales de la chaîne d'approvisionnement ont mis en évidence l'importance de stratégies d'approvisionnement diversifiées et de la planification de l'atténuation des risques. Les fabricants orthopédiques responsables disposent de plusieurs fournisseurs qualifiés pour les matériaux critiques et mettent en œuvre des procédures complètes d'évaluation des risques. La visibilité de la chaîne d'approvisionnement, les options de sourcing alternatives et les stratégies de gestion des stocks protègent contre les retards de production et la volatilité des coûts. Les partenaires de fabrication doivent faire preuve d'une gestion proactive de la chaîne d'approvisionnement et d'une communication transparente concernant les perturbations potentielles. L'investissement dans la résilience de la chaîne d'approvisionnement apporte une valeur significative en période d'incertitude du marché et de pénurie de matériaux.

Les programmes de qualification des fournisseurs et de gestion continue exigent un investissement important, mais offrent des avantages essentiels en matière d'atténuation des risques. Les audits qualité, la surveillance des performances et les initiatives d'amélioration continue garantissent que les capacités des fournisseurs répondent aux exigences évolutives. Les partenaires de fabrication doivent maintenir à jour les certifications de leurs fournisseurs et démontrer l'existence de programmes établis de développement des fournisseurs. Ces investissements dans la gestion des fournisseurs réduisent les risques qualité, améliorent la performance en matière de livraison et soutiennent les initiatives continues d'optimisation des coûts. De solides relations avec les fournisseurs permettent une flexibilité en production et offrent un avantage concurrentiel face aux défis du marché ainsi qu'aux opportunités de croissance.

Intégration technologique et innovation

Capacités de fabrication avancées

La fabrication orthopédique moderne s'appuie de plus en plus sur des technologies avancées, notamment la fabrication additive, la robotique et les systèmes numériques de contrôle qualité. Ces investissements technologiques permettent d'améliorer la précision, de réduire les coûts et d'accroître les capacités des produits, ce qui profite tant aux fabricants qu'aux clients. Un fabricant OEM orthopédique qui investit dans des technologies de pointe démontre son engagement en faveur de l'innovation et de son positionnement concurrentiel. L'intégration technologique doit cibler les fonctionnalités capables d'améliorer les résultats pour les patients, de réduire les coûts et de favoriser de nouvelles opportunités de développement de produits. La feuille de route technologique du partenaire de fabrication doit s'aligner sur les tendances du secteur et les exigences des clients pour assurer un succès à long terme.

Les technologies de fabrication additive ont révolutionné la production d'implants orthopédiques sur mesure et ont permis de nouvelles possibilités de conception auparavant impossibles avec les méthodes de fabrication traditionnelles. Les capacités d'impression 3D pour le titane, le chrome-cobalt et les matériaux polymères nécessitent un investissement important et une expertise spécialisée. Les partenaires de fabrication doivent démontrer des compétences avérées en fabrication additive, des procédures de contrôle qualité appropriées et une conformité réglementaire pour les dispositifs médicaux imprimés en 3D. Ces capacités avancées permettent une personnalisation de masse, une réduction des besoins en inventaire et des solutions améliorées spécifiques aux patients, qui se vendent à des prix premium sur le marché.

Intégration numérique et Industrie 4.0

La transformation numérique dans la fabrication orthopédique englobe l'analyse de données, la maintenance prédictive et les systèmes de surveillance qualité en temps réel qui améliorent l'efficacité et réduisent les coûts. Les technologies de fabrication intelligente permettent une meilleure prise de décision, une réduction des déchets et une traçabilité améliorée des produits tout au long des processus de production. Les partenaires de fabrication doivent démontrer une maturité numérique à travers des systèmes intégrés de gestion de fabrication, un contrôle statistique des processus et des capacités complètes de gestion des données. Ces investissements numériques améliorent la régularité de la fabrication, réduisent les risques qualité et permettent une résolution proactive des problèmes avant que ceux-ci n'affectent les délais de production ou la qualité des produits.

La cybersécurité et la protection des données constituent des éléments critiques pour les opérations de fabrication intégrées numériquement. Les partenaires industriels doivent mettre en œuvre des programmes complets de cybersécurité afin de protéger la propriété intellectuelle, les données des clients et les systèmes de fabrication contre les menaces potentielles. Des procédures de sauvegarde des données, des contrôles d'accès et des plans de réponse aux incidents garantissent la continuité de l'activité et protègent les informations sensibles. L'investissement dans les infrastructures de cybersécurité ainsi que dans des programmes de formation continus démontre des capacités industrielles professionnelles et réduit les risques liés aux technologies de fabrication numérique. Ces investissements en matière de sécurité protègent les relations commerciales à long terme et préservent la confiance des clients dans les partenariats de fabrication.

Considérations géographiques et accès aux marchés

Avantages régionaux de fabrication

La localisation géographique influence considérablement les coûts de fabrication, la conformité réglementaire et les stratégies d'accès aux marchés pour la production de dispositifs orthopédiques. La fabrication domestique offre des avantages tels qu'une réduction des frais d'expédition, une conformité réglementaire simplifiée et un meilleur contrôle de la chaîne d'approvisionnement. Toutefois, des partenariats internationaux en matière de fabrication peuvent offrir des avantages en termes de coûts, des compétences spécialisées ou une proximité avec les marchés cibles, ce qui justifie une complexité supplémentaire. Le fabricant OEM orthopédique retenu doit démontrer sa compréhension des avantages et des défis régionaux qui influencent les décisions de fabrication. Des stratégies de diversification géographique peuvent offrir des bénéfices en matière d'atténuation des risques tout en permettant l'accès à des compétences spécialisées et des opportunités d'optimisation des coûts.

Les efforts d'harmonisation réglementaire ont simplifié les opérations de fabrication internationales tout en maintenant des exigences strictes en matière de qualité sur les principaux marchés. Les partenaires de fabrication disposant de capacités multi-régionales peuvent offrir des avantages significatifs aux entreprises ciblant les marchés mondiaux. La coordination des fuseaux horaires, la compréhension culturelle et l'expertise réglementaire locale deviennent des atouts précieux pour les relations de fabrication internationale. L'investissement dans des capacités de fabrication géographiquement diversifiées offre une flexibilité stratégique et soutient la continuité des activités en cas de perturbations régionales ou de changements de marché. Ces considérations géographiques doivent s'aligner sur les stratégies à long terme et les plans d'expansion sur les marchés.

Réseaux logistiques et de distribution

Des réseaux logistiques et de distribution efficaces représentent des facteurs critiques de succès pour la commercialisation des dispositifs orthopédiques et la satisfaction des clients. Les partenaires de fabrication doivent faire preuve de capacités de distribution établies, d'une expertise appropriée en matière d'emballage et de procédures d'expédition complètes pour les dispositifs médicaux. La gestion de la chaîne du froid, les exigences en matière d'emballage stérile et la réglementation internationale du transport nécessitent des connaissances spécialisées et des investissements dans les infrastructures. Les capacités logistiques du partenaire de fabrication ont un impact direct sur la satisfaction des clients, la gestion des stocks et la réactivité sur le marché. Ces investissements dans la distribution offrent des avantages concurrentiels et soutiennent des lancements de produits réussis sur les marchés cibles.

Les stratégies de gestion des stocks et les capacités de prévision de la demande permettent une planification efficace de la production et une réduction des coûts de stockage pour les fabricants comme pour les clients. Les partenaires de fabrication doivent faire preuve de systèmes sophistiqués de gestion des stocks, d'une planification flexible de la production et de capacités de service à la clientèle réactives. Ces investissements opérationnels améliorent la satisfaction client, réduisent les coûts et permettent une réponse rapide aux opportunités du marché. L'intégration des opérations de fabrication et de distribution crée des synergies profitant à toutes les parties prenantes et soutient le succès commercial à long terme sur les marchés orthopédiques concurrentiels.

Évaluation des risques et stratégies d'atténuation

Gestion des risques qualité

Des programmes complets de gestion des risques protègent contre les défaillances de qualité, les problèmes réglementaires et les perturbations commerciales pouvant affecter la sécurité des patients et le succès sur le marché. Un fabricant OEM expérimenté en orthopédie met en œuvre des procédures d'évaluation proactive des risques, des stratégies d'atténuation et des programmes de surveillance tout au long des opérations de fabrication. La gestion des risques doit inclure les contrôles de conception, la validation des processus, la gestion des fournisseurs et les activités de surveillance post-commercialisation. Ces investissements dans la gestion des risques constituent une assurance contre les défaillances coûteuses de qualité et témoignent de capacités professionnelles en matière de fabrication. La maturité du partenaire de fabrication en matière de gestion des risques influence directement le succès commercial à long terme et la confiance des clients.

L'analyse des modes de défaillance et de leurs effets, la maîtrise statistique des processus et les programmes de surveillance continue permettent d'identifier les problèmes potentiels avant qu'ils n'affectent la qualité du produit ou la satisfaction du client. Les partenaires de fabrication doivent démontrer l'existence de procédures éprouvées de gestion des risques, de stratégies d'atténuation documentées et de capacités complètes de surveillance. Ces investissements dans la gestion des risques réduisent les incidents de qualité, améliorent la conformité réglementaire et protègent la réputation de la marque sur des marchés concurrentiels. L'approche proactive de la gestion des risques distingue les fabricants professionnels des alternatives axées uniquement sur le coût et apporte une valeur à long terme aux partenariats de fabrication.

Planification de la continuité des activités

La planification de la continuité des activités garantit la poursuite des opérations de fabrication en cas de perturbations imprévues, notamment les catastrophes naturelles, les interruptions de la chaîne d'approvisionnement et les changements réglementaires. Les partenaires de fabrication doivent présenter des plans complets de continuité des activités, des capacités de fabrication alternatives et des procédures de reprise après sinistre. Ces investissements en matière de continuité protègent contre les retards de production, l'insatisfaction des clients et la perte de parts de marché pendant les périodes difficiles. Le niveau de maturité du partenaire en matière de continuité des activités inspire la confiance nécessaire à des relations de fabrication à long terme et soutient la planification commerciale des clients. Des tests réguliers et des mises à jour des plans de continuité des activités assurent leur efficacité et maintiennent un état de préparation face aux défis imprévus.

La stabilité financière et la couverture d'assurance représentent des exigences fondamentales pour des partenariats de fabrication durables dans le secteur orthopédique. Les partenaires de fabrication doivent démontrer des ressources financières adéquates, des programmes d'assurance complets et des capacités de reporting financier transparentes. Ces investissements financiers protègent contre les perturbations commerciales et renforcent la confiance dans les engagements de fabrication à long terme. La solidité financière du partenaire de fabrication influence sa capacité à investir dans des systèmes de qualité, des mises à niveau technologiques et une expansion de capacité, ce qui profite aux relations avec les clients. Une diligence raisonnable concernant la stabilité financière permet d'éviter les interruptions de fabrication et protège les intérêts commerciaux à long terme.

FAQ

Comment évaluer le coût réel de collaboration avec un fabricant OEM orthopédique ?

L'évaluation des coûts réels de fabrication nécessite une analyse complète allant au-delà d'un simple prix unitaire. Prenez en compte les investissements dans les outillages, les coûts de conformité réglementaire, la validation des systèmes qualité et les besoins en soutien continu. Incluez les coûts potentiels liés aux modifications de conception, aux retards réglementaires et aux problèmes de qualité dans votre analyse financière. Demandez des décomptes détaillés des coûts incluant les matériaux, la main-d'œuvre, les frais généraux et les marges bénéficiaires afin de comprendre la structure des prix. Intégrez les coûts à long terme, notamment les risques liés à la garantie, au rappel et aux frais de gestion des relations, qui s'étendent au-delà des coûts de production.

Quelles certifications qualité dois-je exiger d'un fabricant OEM orthopédique ?

Les certifications essentielles incluent l'ISO 13485 pour les systèmes de management de la qualité des dispositifs médicaux, l'enregistrement auprès de la FDA pour l'accès au marché américain, ainsi que les certifications régionales appropriées pour les marchés cibles. Vérifiez l'état actuel des certifications et examinez les rapports d'audit afin de comprendre le niveau de maturité du système qualité. Exigez des preuves de soumissions réglementaires réussies et de programmes de surveillance continue de la conformité. Assurez-vous que le fabricant maintient des qualifications adéquates de ses fournisseurs de matériaux et démontre des capacités complètes de traçabilité. Des certifications supplémentaires pour des technologies ou des processus spécifiques peuvent être nécessaires selon les exigences du produit et les marchés cibles.

Comment puis-je équilibrer les économies de coûts avec les exigences de qualité dans la fabrication orthopédique ?

Un équilibre réussi entre coût et qualité suppose de se concentrer sur le coût total de possession plutôt que sur le simple prix unitaire. Investissez dans des partenaires de fabrication qui démontrent des systèmes qualité matures et des capacités de gestion proactive des risques. Négociez des structures tarifaires qui encouragent les améliorations de qualité et les initiatives continues d'optimisation des coûts. Prenez en compte les avantages d'un partenariat à long terme, notamment le développement technologique, le soutien à l'expansion sur les marchés et l'expertise réglementaire. Évitez les partenariats de fabrication qui sacrifient la qualité au profit de réductions de coûts, car les défaillances de qualité entraînent généralement des coûts bien plus élevés que les économies initiales.

Quels sont les principaux facteurs de risque lors du choix d'un fabricant OEM orthopédique ?

Les principaux facteurs de risque incluent une conformité réglementaire insuffisante, des systèmes qualité inadéquats et des capacités de fabrication limitées. Évaluez la stabilité financière, la planification de la continuité des activités et les programmes de gestion des risques de la chaîne d'approvisionnement. Prenez en compte les risques géographiques, notamment la stabilité politique, les changements réglementaires et les défis logistiques. Évaluez les risques liés à l'obsolescence technologique ainsi que l'investissement du fabricant dans le développement des compétences. Examinez l'historique du fabricant avec des produits similaires et son expérience en matière de dépôts réglementaires et d'activités de surveillance post-commercialisation. Une évaluation complète des risques permet d'éviter des interruptions coûteuses de la production et des problèmes de qualité.

Table des Matières

- Comprendre l'économie de la fabrication OEM orthopédique

- Normes de qualité et conformité réglementaire

- Stratégies de sélection et d'approvisionnement des matériaux

- Intégration technologique et innovation

- Considérations géographiques et accès aux marchés

- Évaluation des risques et stratégies d'atténuation

-

FAQ

- Comment évaluer le coût réel de collaboration avec un fabricant OEM orthopédique ?

- Quelles certifications qualité dois-je exiger d'un fabricant OEM orthopédique ?

- Comment puis-je équilibrer les économies de coûts avec les exigences de qualité dans la fabrication orthopédique ?

- Quels sont les principaux facteurs de risque lors du choix d'un fabricant OEM orthopédique ?