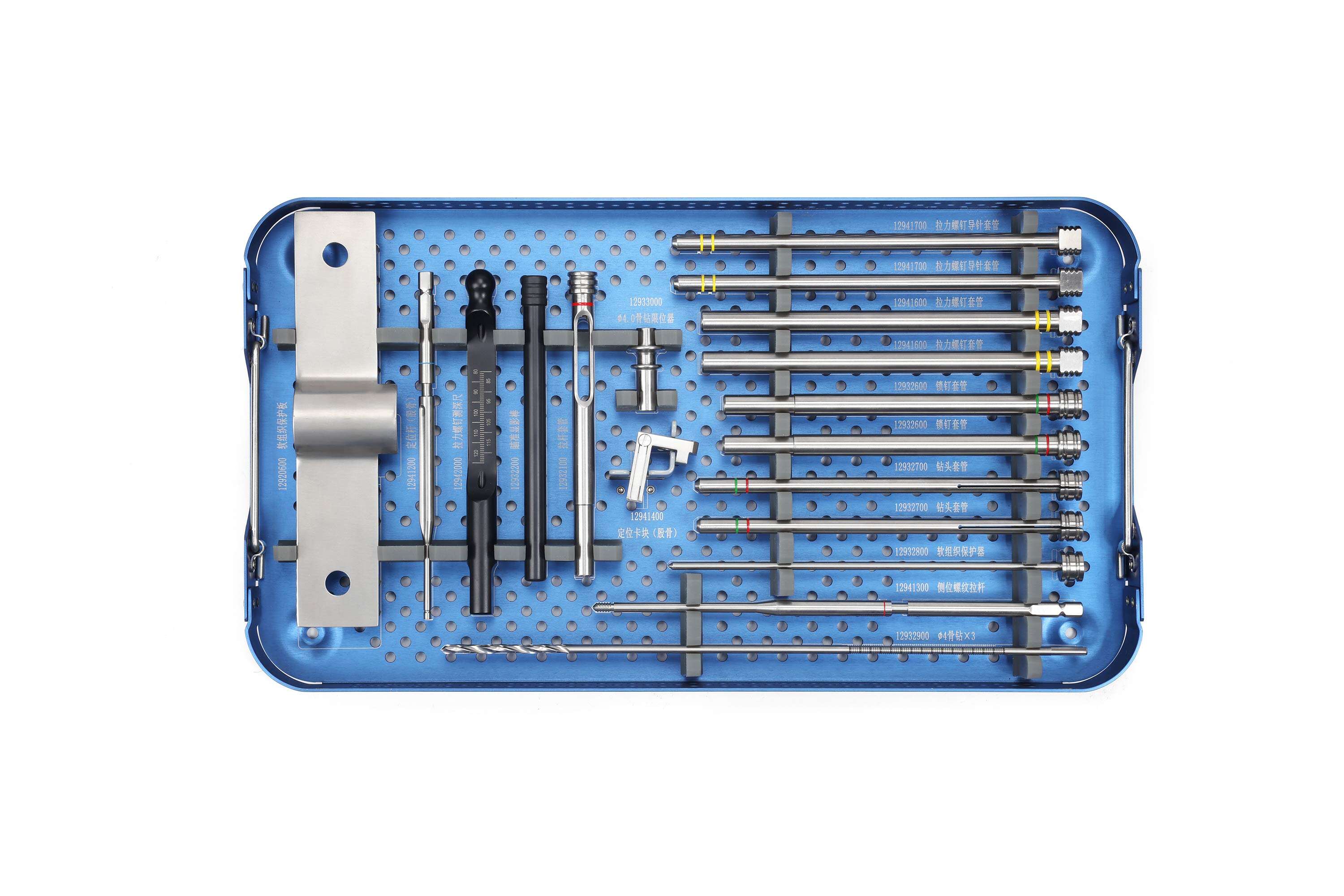

La fabrication d'instruments chirurgicaux de précision exige une attention sans compromis aux détails, particulièrement dans une usine d'instruments orthopédiques pour traumatologie où la sécurité des patients dépend de la fiabilité de chaque composant. La nature complexe des interventions traumatologiques impose des instruments répondant aux normes les plus strictes en matière de précision, de durabilité et de stérilité. Les opérations modernes d'une usine d'instruments orthopédiques pour traumatologie intègrent des systèmes avancés de contrôle qualité garantissant que chaque instrument fonctionne parfaitement lors d'interventions chirurgicales critiques. Ces installations de production doivent allier efficacité et surveillance méticuleuse afin de fabriquer des instruments sur lesquels les chirurgiens peuvent compter en situation d'urgence.

Normes de fabrication et conformité réglementaire

Certifications de Qualité Internationale

Toute usine réputée fabriquant des instruments de traumatologie orthopédique doit obtenir et maintenir plusieurs certifications internationales afin de garantir la qualité des produits et leur acceptation sur le marché. La certification ISO 13485 sert de fondement à la fabrication de dispositifs médicaux, en établissant des systèmes complets de management de la qualité spécifiquement conçus pour les produits de santé. Cette certification exige une documentation détaillée de tous les processus de fabrication, depuis l'inspection des matières premières jusqu'aux essais du produit fini. L'usine d'instruments de traumatologie orthopédique doit également se conformer à la réglementation de la FDA aux États-Unis et aux exigences d'apposition du marquage CE pour les marchés européens. Ces certifications impliquent des audits réguliers et une surveillance continue des processus de production afin de maintenir la conformité aux normes.

Au-delà des certifications de base, les fabricants leaders recherchent des normes de qualité supplémentaires telles que l'ISO 9001 pour la gestion de la qualité générale et l'ISO 14001 pour les systèmes de management environnemental. Ces certifications complètes démontrent un engagement en faveur de l'excellence qui va au-delà des exigences réglementaires. L'usine d'instruments pour traumatologie orthopédique tire profit de la mise en œuvre de ces normes grâce à une meilleure efficacité opérationnelle, à une réduction des déchets et à une confiance accrue des clients. Des audits réguliers réalisés par des tiers garantissent que les systèmes de qualité restent conformes aux normes industrielles évolutives et aux avancées technologiques.

Exigences relatives à la spécification des matériaux

La sélection et la vérification des matières premières représentent un point de contrôle critique de la qualité dans toute usine de fabrication d'instruments pour traumatologie orthopédique. L'acier inoxydable de qualité chirurgicale, les alliages de titane et les polymères spécialisés doivent satisfaire à des exigences strictes en matière de composition chimique et de propriétés mécaniques. Chaque lot de matériau fait l'objet d'analyses complètes, incluant l'analyse de résistance à la traction, l'évaluation de la résistance à la corrosion et l'assessment de biocompatibilité. L'usine de fabrication d'instruments pour traumatologie orthopédique conserve des certificats détaillés et des registres de traçabilité pour chaque composant utilisé dans le processus de production.

Les laboratoires de tests avancés des matériaux situés dans l'enceinte de fabrication utilisent des équipements analytiques sophistiqués pour vérifier les propriétés des matériaux. La spectroscopie de fluorescence X confirme la composition chimique, tandis que les machines d'essais mécaniques évaluent les caractéristiques de résistance et de durabilité. L'usine de fabrication d'instruments orthopédiques pour traumatologie doit maintenir des environnements de stockage à température contrôlée afin de préserver l'intégrité des matériaux et d'éviter toute contamination. Un étalonnage régulier des équipements de test garantit une vérification précise des matériaux tout au long du cycle de production.

Contrôles qualité du processus de production

Usinage de précision et tolérances

Les opérations d'usinage dans une usine d'instruments de traumatologie orthopédique exigent une précision exceptionnelle afin d'atteindre les tolérances strictes nécessaires aux instruments chirurgicaux. Les machines à commande numérique par ordinateur fonctionnent dans des conditions environnementales rigoureuses, avec un contrôle constant de la température et de l'humidité pour éviter les variations dimensionnelles. Chaque poste d'usinage est équipé de systèmes de surveillance en temps réel qui suivent l'usure des outils de coupe ainsi que la précision dimensionnelle tout au long des cycles de production. L'usine d'instruments de traumatologie orthopédique utilise des machines de mesure tridimensionnelles pour vérifier les spécifications dimensionnelles et les exigences relatives à l'état de surface de chaque composant d'instrument.

Les opérateurs de contrôle qualité effectuent régulièrement des mesures statistiques de contrôle de processus afin d'identifier les problèmes émergents avant qu'ils ne conduisent à des produits non conformes. L'usine d'instruments orthopédiques pour traumatologie réalise des études détaillées de capacité de processus qui documentent la capacité du système de fabrication à produire systématiquement des instruments dans les tolérances spécifiées. Des systèmes avancés de mesure laser permettent une vérification dimensionnelle sans contact pour les caractéristiques délicates des instruments, qui ne supporteraient pas les techniques de mesure traditionnelles. Ces contrôles de précision garantissent que les instruments chirurgicaux s'assemblent correctement et fonctionnent de manière fiable lors des interventions traumatologiques exigeantes.

Traitement de surface et finition

Les traitements de surface appliqués dans l'usine d'instruments de traumatologie orthopédique ont un impact significatif sur les performances des instruments, leur résistance à la corrosion et leur biocompatibilité. Les procédés de passivation créent des couches d'oxyde protectrices sur les surfaces en acier inoxydable, tandis que le polissage électrolytique élimine les irrégularités microscopiques de surface pouvant abriter des bactéries ou provoquer une irritation des tissus. Chaque lot de traitement de surface fait l'objet de tests rigoureux afin de vérifier la composition chimique et les spécifications de rugosité de surface. L'usine d'instruments de traumatologie orthopédique conserve des paramètres détaillés du processus concernant la température, le temps et les concentrations chimiques afin d'assurer des résultats constants.

L'inspection visuelle sous grossissement révèle des défauts de surface que les systèmes automatisés pourraient manquer, nécessitant des opérateurs qualifiés possédant une grande expérience dans la reconnaissance des conditions de surface acceptables. L'usine d'instruments orthopédiques pour traumatologie utilise des équipements spécialisés d'éclairage et de grossissement afin de détecter des défauts microscopiques pouvant compromettre la performance des instruments. Des systèmes d'identification par codes couleur permettent de suivre les instruments tout au long des différentes étapes de traitement de surface afin d'éviter les erreurs de procédure. La vérification finale de la surface inclut des mesures d'angle de contact afin de confirmer les caractéristiques d'humidité adéquates, essentielles pour le nettoyage et la stérilisation des instruments chirurgicaux.

Procédures d'essai et de validation

Essais de performance mécanique

Des programmes complets de tests mécaniques dans l'usine d'instruments de traumatologie orthopédique vérifient que chaque instrument peut supporter les forces et contraintes rencontrées lors des procédures chirurgicales. Des machines d'essai de traction appliquent des charges contrôlées afin d'évaluer les capacités maximales de résistance, tandis que les essais de fatigue simulent des conditions d'utilisation répétée sur de longues périodes. Le usine d'instruments de traumatologie orthopédique réalise des essais de couple sur les composants filetés afin de garantir un vissage correct et d'éviter tout arrachement lors des applications chirurgicales. Les essais de choc évaluent la résistance des instruments aux chutes accidentelles et aux applications soudaines de force pouvant survenir dans l'environnement des salles d'opération.

Des équipements spécialisés de test reproduisent des conditions réelles de charge chirurgicale afin de fournir des données de performance réalistes pour la validation des instruments. L'usine d'instruments de traumatologie orthopédique conserve d'importantes bases de données de résultats d'essais, permettant une analyse statistique des tendances de performance des produits et l'identification d'améliorations potentielles de conception. Des tests de vieillissement accéléré simulent des années d'utilisation en un temps raccourci afin de prédire la fiabilité à long terme des instruments. Ces protocoles complets d'essai garantissent que les instruments chirurgicaux conservent leurs caractéristiques de performance tout au long de leur durée de service prévue.

Validation de la biocompatibilité et de la stérilisation

Les tests de biocompatibilité garantissent que les instruments fabriqués dans l'usine d'instruments pour traumatologie orthopédique ne provoquent pas de réactions indésirables au contact des tissus humains. Les essais de cytotoxicité évaluent la réponse cellulaire aux matériaux des instruments, tandis que les études de sensibilisation analysent les réactions allergiques potentielles. L'usine d'instruments pour traumatologie orthopédique collabore avec des laboratoires accrédités de tests biologiques afin de réaliser des évaluations complètes de biocompatibilité conformément aux normes ISO 10993. Ces essais incluent l'évaluation de la toxicité systémique, des études d'implantation et l'évaluation de la génotoxicité afin de garantir une sécurité totale pour le patient.

La validation de la stérilisation confirme que les procédés de nettoyage et de stérilisation éliminent efficacement tous les micro-organismes sans compromettre le fonctionnement des instruments. L'usine d'instruments orthopédiques pour traumatologie teste diverses méthodes de stérilisation, notamment l'autoclavage à la vapeur, le gaz d'oxyde d'éthylène et l'irradiation gamma, afin de déterminer les paramètres optimaux pour chaque type d'instrument. Des indicateurs biologiques et des intégrateurs chimiques permettent de surveiller l'efficacité de la stérilisation, tandis que des essais de compatibilité des matériaux garantissent que les cycles répétés de stérilisation n'altèrent pas les performances des instruments. Des essais d'intégrité des emballages vérifient que les barrières stériles conservent leurs propriétés protectrices pendant le stockage et le transport.

Systèmes de documentation assurance qualité

Traçabilité et conservation des registres

Les systèmes complets de documentation dans l'usine d'instruments de traumatologie orthopédique assurent une traçabilité complète, depuis les matières premières jusqu'à la livraison du produit final. Des numéros de série uniques ou des codes de lot permettent le suivi des instruments individuels tout au long de leur historique de fabrication et de leur utilisation clinique ultérieure. L'usine d'instruments de traumatologie orthopédique conserve des enregistrements détaillés des certificats de matériaux, des paramètres de processus, des résultats d'inspection et des données d'essais pour chaque lot de production. Des systèmes électroniques de gestion des données garantissent un stockage sécurisé et une récupération rapide des dossiers qualité lors des audits réglementaires et des demandes des clients.

La numérisation des codes-barres et les systèmes d'identification par radiofréquence automatisent la collecte de données et réduisent les erreurs humaines dans les processus de tenue de registres. L'usine d'instruments orthopédiques pour traumatologie utilise des signatures numériques et des journaux d'audit afin de préserver l'intégrité des données et empêcher toute modification non autorisée des dossiers qualité. Des procédures régulières de sauvegarde protègent les données qualité critiques contre la perte, tandis que les systèmes d'archivage conservent les documents historiques pour répondre aux exigences réglementaires. L'intégration avec les systèmes de planification des ressources d'entreprise permet une surveillance en temps réel des indicateurs de qualité et la génération automatisée de rapports de conformité.

Actions correctives et préventives

Des systèmes robustes d'action corrective et préventive dans l'usine d'instruments de traumatologie orthopédique permettent de traiter rapidement les problèmes de qualité et d'en prévenir la récurrence. Des techniques d'analyse des causes profondes identifient les facteurs sous-jacents aux non-conformités, tandis que l'analyse statistique révèle des motifs pouvant indiquer des problèmes systémiques. L'usine d'instruments de traumatologie orthopédique dispose d'équipes pluridisciplinaires qui enquêtent sur les problèmes de qualité et mettent en œuvre des mesures correctives efficaces. Des méthodologies d'évaluation des risques analysent les modes de défaillance potentiels et établissent des contrôles préventifs afin de minimiser les risques liés à la qualité.

Les initiatives d'amélioration continue utilisent les données de qualité pour optimiser les processus de fabrication et améliorer la performance des produits. L'usine d'instruments de traumatologie orthopédique effectue régulièrement des revues de direction afin d'évaluer l'efficacité du système de qualité et d'identifier des opportunités d'amélioration. L'intégration des retours clients garantit que les améliorations de qualité répondent aux exigences chirurgicales réelles et aux préférences des utilisateurs. Les programmes de formation maintiennent le personnel à jour sur les procédures de qualité ainsi que sur les meilleures pratiques émergentes dans la fabrication de dispositifs médicaux.

Technologies avancées de qualité

Systèmes d'Inspection Automatisés

Les opérations d'usine modernes de fabrication d'instruments orthopédiques pour traumatologie s'appuient de plus en plus sur des technologies d'inspection automatisées afin d'obtenir des résultats de qualité constants et de réduire les erreurs humaines. Les systèmes de vision industrielle équipés de caméras haute résolution et de logiciels sophistiqués d'analyse d'images peuvent détecter avec une précision microscopique les variations dimensionnelles, les défauts de surface et les erreurs d'assemblage. Ces systèmes automatisés fonctionnent en continu sans fatigue et fournissent des données de mesure objectives, éliminant ainsi les variations d'interprétation subjectives. L'usine de fabrication d'instruments orthopédiques pour traumatologie bénéficie de cycles d'inspection plus rapides et d'une collecte de données qualité plus complète grâce aux technologies automatisées.

Les algorithmes d'intelligence artificielle renforcent les capacités d'inspection automatisée en apprenant à reconnaître des motifs complexes de défauts et en s'adaptant aux variations de fabrication. L'usine de instruments pour la traumatologie orthopédique utilise des systèmes d'apprentissage profond qui améliorent la précision de détection au fil du temps et réduisent les taux de rejet incorrects. L'intégration avec les systèmes d'exécution de fabrication permet un retour d'information en temps réel sur la qualité et l'ajustement automatique des paramètres de processus afin de maintenir des conditions de production optimales. Ces technologies avancées représentent l'avenir du contrôle qualité dans la fabrication de dispositifs médicaux.

Gestion numérique de la qualité

Les systèmes de gestion de la qualité basés sur le cloud permettent à l'usine d'instruments de traumatologie orthopédique d'accéder aux données et à la documentation qualité depuis plusieurs emplacements tout en respectant les exigences de sécurité et de conformité. Les appareils mobiles permettent au personnel qualité de collecter directement sur le terrain les données d'inspection et de transférer instantanément les résultats vers des bases de données centrales. L'usine d'instruments de traumatologie orthopédique utilise l'analyse prédictive pour identifier les problèmes de qualité potentiels avant qu'ils ne surviennent et planifier des activités de maintenance préventive. Des tableaux de bord en temps réel offrent aux dirigeants une visibilité sur les indicateurs de qualité et leur permettent d'intervenir rapidement face à des problèmes émergents.

La technologie blockchain offre des applications potentielles pour améliorer la traçabilité et prévenir la contrefaçon de produits dans la chaîne d'approvisionnement des dispositifs médicaux. L'usine d'instruments d'orthopédie traumatologique pourrait mettre en œuvre des systèmes blockchain afin de créer des registres immuables de l'historique de fabrication et des transferts de propriété. Les technologies de jumeau numérique créent des modèles virtuels des processus de fabrication qui permettent la simulation et l'optimisation des procédures de contrôle qualité. Ces technologies émergentes promettent de révolutionner la gestion de la qualité dans la fabrication de dispositifs médicaux grâce à une transparence accrue et des capacités prédictives.

FAQ

Quels sont les points de contrôle qualité les plus critiques dans la fabrication d'instruments d'orthopédie traumatologique

Les points de contrôle qualité les plus critiques incluent la vérification des matières premières, l'inspection dimensionnelle pendant les opérations d'usinage, la validation du traitement de surface, les essais de performance mécanique et la vérification de l'assemblage final. Chaque usine d'instruments orthopédiques pour traumatologie doit établir des protocoles d'inspection rigoureux à ces étapes clés afin d'éviter que des produits défectueux n'atteignent les clients. La traçabilité des matériaux, la surveillance des paramètres de processus et des programmes complets de tests garantissent que les instruments répondent à toutes les exigences de sécurité et de performance pour les applications chirurgicales.

À quelle fréquence les équipements de contrôle qualité doivent-ils être calibrés dans les installations de fabrication

La fréquence de calibration dépend du type d'équipement, de l'intensité d'utilisation et des recommandations du fabricant, mais la plupart des instruments de mesure précis nécessitent une calibration tous les six à douze mois. L'usine d'instruments de traumatologie orthopédique doit tenir des calendriers de calibration détaillés et utiliser des étalons de référence certifiés traçables aux instituts nationaux de métrologie. Une calibration plus fréquente peut être nécessaire pour les équipements de mesure critiques ou pour les instruments exposés à des conditions de fonctionnement sévères. Une calibration régulière garantit la précision des mesures et assure le respect des exigences réglementaires tout au long des opérations de fabrication.

Quelle documentation est requise pour assurer la conformité réglementaire dans la fabrication de dispositifs médicaux

La conformité réglementaire exige une documentation complète incluant les dossiers maîtres des dispositifs, les procédures du système de qualité, les certificats de matériaux, les données d'essais, les enregistrements d'étalonnage et la documentation relative à la formation. L'usine de fabrication d'instruments de traumatologie orthopédique doit conserver des registres complets de traçabilité reliant les matières premières aux produits finis et préserver tous les documents de qualité pendant les durées de conservation spécifiées. La documentation sur la gestion des risques, les rapports d'évaluation clinique et les enregistrements de surveillance après commercialisation font également partie intégrante des programmes de conformité réglementaire.

Comment les fabricants peuvent-ils garantir une qualité constante sur plusieurs postes de production

Une qualité constante sur plusieurs postes exige des procédures standardisées, des programmes de formation complets, des systèmes de surveillance automatisés et une communication régulière entre les équipes par poste. L'usine de instruments pour traumatologie orthopédique devrait mettre en œuvre des systèmes de management visuel qui affichent clairement les normes de qualité et les paramètres du processus à l'intention de tous les opérateurs. Les cartes de contrôle statistique des processus permettent de suivre l'évolution de la qualité entre les différents postes, tandis que les revues de management garantissent que les problèmes de qualité reçoivent une attention rapide, quel que soit le moment où ils surviennent. Des programmes de formation croisée permettent aux opérateurs de maintenir des pratiques cohérentes sur différents postes et lignes de production.

Table des Matières

- Normes de fabrication et conformité réglementaire

- Contrôles qualité du processus de production

- Procédures d'essai et de validation

- Systèmes de documentation assurance qualité

- Technologies avancées de qualité

-

FAQ

- Quels sont les points de contrôle qualité les plus critiques dans la fabrication d'instruments d'orthopédie traumatologique

- À quelle fréquence les équipements de contrôle qualité doivent-ils être calibrés dans les installations de fabrication

- Quelle documentation est requise pour assurer la conformité réglementaire dans la fabrication de dispositifs médicaux

- Comment les fabricants peuvent-ils garantir une qualité constante sur plusieurs postes de production