A precíziós sebészeti műszerek gyártása könyörtelen figyelmet igényel a részletekre, különösen egy ortopédiai trauma műszereket gyártó üzemben, ahol a betegbiztonság az egyes alkatrészek megbízhatóságán múlik. A traumasebészet összetett jellege olyan eszközöket kíván, amelyek a legmagasabb szintű pontosságnak, tartósságnak és sterilitásnak felelnek meg. A modern ortopédiai trauma műszereket gyártó üzemek fejlett minőségellenőrzési rendszereket alkalmaznak, amelyek biztosítják, hogy minden műszer hibátlanul működjön kritikus sebészeti beavatkozások során. Ezeknek a gyártó létesítményeknek hatékonyságot kell ötvözniük alapos felügyelettel, hogy olyan eszközöket állítsanak elő, amelyekre sebészek megbízhatnak vészhelyzetekben.

Gyártási szabványok és szályozási megfelelés

Nemzetközi Minőségi Tanúsítványok

Minden tiszteletre méltó ortopédiai trauma eszközgyártónak több nemzetközi tanúsítványt is beszereznie és fenntartania kell a termékminőség és a piaci elfogadás biztosításához. Az ISO 13485 tanúsítvány az orvosi eszközök gyártásának alapját képezi, és kifejezetten egészségügyi termékekhez tervezett, átfogó minőségirányítási rendszereket állapít meg. Ez a tanúsítvány részletes dokumentációt ír elő az összes gyártási folyamatról, a nyersanyag-ellenőrzéstől a végső terméktesztelésig. Az ortopédiai trauma eszközgyártónak egyaránt meg kell felelnie az Egyesült Államokban érvényes FDA szabályozásoknak és az európai piacokra vonatkozó CE-jelölési követelményeknek. Ezek a tanúsítványok rendszeres auditokat és a gyártási folyamatok folyamatos figyelemmel kísérését is magukban foglalják a megfelelőségi szabványok fenntartása érdekében.

A vezető gyártók a szükséges tanúsítványokon túl további minőségi szabványokat is igénybe vesznek, mint például az ISO 9001 általános minőségirányítási és az ISO 14001 környezetirányítási rendszerek terén. Ezek a kiterjedt tanúsítások olyan elköteleződést jeleznek, amely túlmutat a szabályozási követelményeken. Az ortopédiai traumaeszközöket gyártó üzem előnyt élvez ezen szabványok bevezetéséből, javuló működési hatékonyság, csökkent hulladéktermelés és növekedett vevői bizalom formájában. A rendszeres független külső ellenőrzések biztosítják, hogy a minőségbiztosítási rendszerek naprakészek maradjanak a fejlődő iparági normák és technológiai újdonságok vonatkozásában.

Anyagmeghatározási követelmények

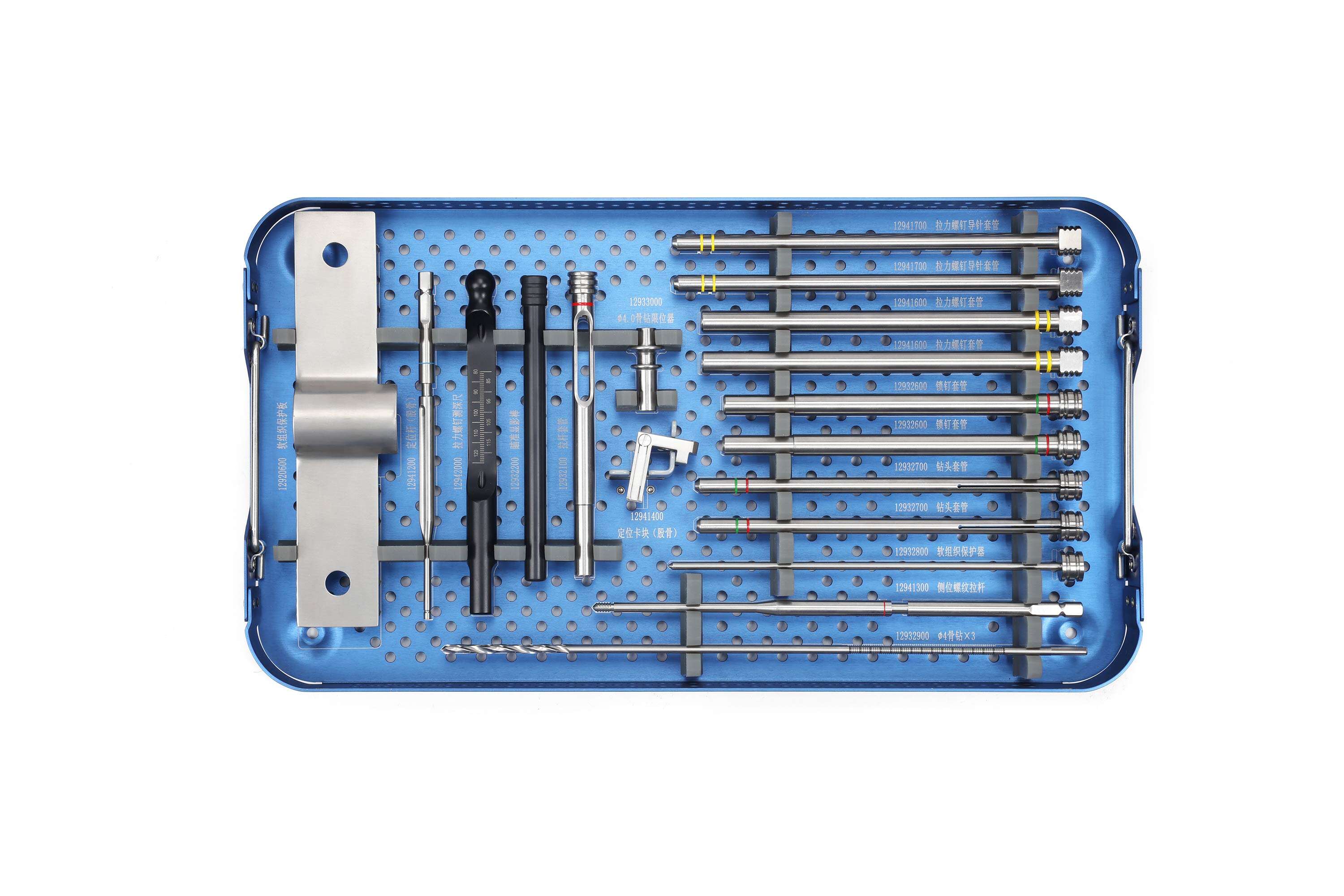

A nyersanyagok kiválasztása és ellenőrzése kritikus minőségellenőrzési pontot jelent minden ortopédiai trauma műszereket gyártó üzemben. Sebészi fokozatú rozsdamentes acél, titálírok és speciális polimereknek meg kell felelniük szigorú kémiai összetételi követelményeknek és mechanikai tulajdonságokra vonatkozó specifikációknak. Minden anyagköteg kiterjedt vizsgálaton megy keresztül, beleértve a húzószályosság elemzését, korrózióállóság értékelését és biokompatibilitás felmérését. Az ortopédiai trauma műszereket gyártó üzem részletes anyagtanúsítványokat és nyomozhatósági nyilvántartásokat vezet a gyártás során felhasznált minden alkatrészről.

A gyártóüzemben található speciális anyagvizsgáló laboratóriumok korszerű elemzőeszközöket használnak az anyagjellemzők ellenőrzésére. Az röntgenfluoreszcencia-spektroszkópia megerősíti a kémiai összetételt, míg a mechanikai vizsgáló berendezések az erősség és tartósság jellemzőit értékelik. Az ortopéd traumatológiai eszközöket gyártó üzemnek hőmérséklet-szabályozott tárolókörnyezetet kell fenntartania az anyagok minőségének megőrzése és szennyeződés megelőzése érdekében. A vizsgálóberendezések rendszeres kalibrálása biztosítja a pontos anyagellenőrzést a teljes gyártási folyamat során.

Gyártási folyamat minőségellenőrzése

Precíziós megmunkálás és tűrések

A műtőszerek gyártásában az ortopédiai traumaeszközök gyárában kivételesen nagy pontosság szükséges a sebészeti eszközökhöz szükséges szoros tűréshatárok eléréséhez. A számítógéppel vezérelt CNC-gépek szigorú környezeti feltételek mellett, állandó hőmérséklet- és páratartalom-szabályozás mellett működnek, hogy megakadályozzák a méretbeli változásokat. Minden megmunkáló állomás valós idejű figyelőrendszereket tartalmaz, amelyek nyomon követik a vágószerszám kopását és a méretpontosságot a teljes gyártási folyamat során. Az ortopédiai traumaeszközök gyára koordináta mérőgépeket alkalmaz minden eszközalkatrész méreti előírásainak és felületi minőségkövetelményeinek ellenőrzésére.

A minőségellenőrző operátorok rendszeresen végrehajtanak statisztikai folyamatellenőrzési méréseket, hogy azonosítsák a problémákat, mielőtt hibás termékek keletkeznének. Az ortopédiai traumaeszközgyár részletes folyamatképességi vizsgálatokat vezet, amelyek dokumentálják a gyártórendszer képességét, hogy az eszközöket megadott tűréshatárokon belül, folyamatosan gyártsa. Fejlett lézermérési rendszerek érintésmentes mérethatárolásos ellenőrzést biztosítanak olyan érzékeny eszközjellemzők számára, amelyek nem bírnák el a hagyományos mérési technikákat. Ezek a precíziós ellenőrzések biztosítják, hogy a sebészeti eszközök megfelelően illeszkedjenek és megbízhatóan működjenek a követelő traumaeljárások során.

Felszín kezelése és befejezése

A traumatológiai műszerek gyárában alkalmazott felületkezelések jelentősen befolyásolják a műszerek teljesítményét, korrózióállóságát és biokompatibilitását. A passziválási eljárások védő oxidréteget hoznak létre rozsdamentes acél felületeken, míg az elektromos pulpolás eltávolítja a mikroszkópikus felületi egyenetlenségeket, amelyek baktériumokat vagy szöveti irritációt okozhatnak. Minden egyes felületkezelési tétel során szigorú vizsgálaton esik át a megfelelő kémiai összetétel és felületi érdesség specifikációinak ellenőrzése. A traumatológiai műszerek gyára részletes folyamatparamétereket tart fenn a hőmérséklet, idő és kémiai koncentrációk tekintetében, hogy biztosítsa az egységes eredményeket.

A nagyítás alatt végzett vizuális ellenőrzés felderíti azokat a felületi hibákat, amelyeket az automatizált rendszerek esetleg nem észlelnek, így képzett operátorokra van szükség, akik hosszú gyakorlat után ismerik fel az elfogadható felületi állapotokat. Az ortopédiai traumaeszközöket gyártó üzem speciális világítást és nagyítóeszközöket alkalmaz, hogy mikroszkopikus hibákat azonosítson, amelyek befolyásolhatják az eszközök teljesítményét. A színes azonosító rendszer segítségével nyomon követik az eszközöket a különböző felületkezelési fázisokban, hogy megelőzzék a feldolgozási hibákat. A végső felületellenőrzésbe beletartozik a kapilláris szög mérése is, amellyel igazolják a megfelelő nedvesedési tulajdonságokat, amelyek elengedhetetlenek a sebészeti eszközök tisztításához és sterilizálásához.

Tesztelési és érvényesítési eljárások

Mechanikai Teljesítményvizsgálat

A komplex mechanikai tesztelési programok az ortopédiai traumaeszközök gyárában ellenőrzik, hogy minden eszköz képes-e ellenállni a sebészeti beavatkozások során fellépő erőknek és igénybevételnek. A húzószilárdsági vizsgáló gépek szabályozott terhelést alkalmaznak a maximális szilárdsági képességek értékelésére, míg a fáradásvizsgálat a hosszabb időn át tartó ismételt használatot szimulálja. ortopédiai traumaeszközök gyára menetvágott alkatrészeknél nyomatékvizsgálatot végez annak biztosítására, hogy megfelelően kapcsolódjanak, és megakadályozzák a menet sérülését sebészeti alkalmazások során. Az ütésállósági vizsgálat értékeli az eszközök ellenállását a véletlen ejtésekre és a műtőterem körülményei között előforduló hirtelen erőhatásokra.

A speciális tesztfoglalatok a valós sebészi terhelési körülményeket utánozzák, így valósághű teljesítményadatokat biztosítanak a műszerek érvényesítéséhez. Az ortopédiai traumaeszközöket gyártó üzem kiterjedt adatbázist vezet a tesztelési eredményekről, amely lehetővé teszi a termékteljesítmény tendenciáinak statisztikai elemzését és a lehetséges tervezési fejlesztések azonosítását. A gyorsított öregítési vizsgálatok több évnyi használatot szimulálnak rövidített időkeretben, hogy előre jelezzék a hosszú távú eszközbírósságot. Ezek a komplex tesztelési protokollok biztosítják, hogy a sebészeti műszerek megőrizzék teljesítményjellemzőiket a tervezett élettartamuk során.

Biokompatibilitás és sterilizálás érvényesítése

A biokompatibilitási vizsgálatok biztosítják, hogy az ortopédiai traumaeszközöket gyártó üzemben készült eszközök ne okozzanak káros reakciókat emberi szövetekkel érintkezve. A citotoxicitási tesztek az eszközök anyagaihoz kapcsolódó sejtválaszokat értékelik, míg a szenzibilizációs vizsgálatok a lehetséges allergiás reakciók kockázatát mérik fel. Az ortopédiai traumaeszközöket gyártó üzem akkreditált biológiai vizsgáló laboratóriumokkal együttműködve végzi el a biokompatibilitási értékeléseket az ISO 10993 szabványoknak megfelelően. Ezek a vizsgálatok rendszeres toxicitási értékelést, beültetési tanulmányokat és genotoxikus hatások vizsgálatát foglalják magukban a teljes betegbiztonság garantálása érdekében.

A sterilizáció érvényesítése megerősíti, hogy a tisztítási és sterilizálási folyamatok hatékonyan eltávolítják az összes mikroorganizmust anélkül, hogy károsítanák a műszerek működését. Az ortopédiai traumaeszközöket gyártó üzem különféle sterilizálási módszereket tesztel, beleértve a gőzsterilizálást (autoklávozást), az etilén-oxid gázt és a gamma-sugárzást, annak érdekében, hogy meghatározza az optimális paramétereket minden egyes műszer típus esetében. Biológiai indikátorok és kémiai integrátorok figyelik a sterilizálás hatékonyságát, miközben az anyagkompatibilitási vizsgálatok biztosítják, hogy a többszöri sterilizálási ciklusok ne rontsák le a műszerek teljesítményét. A csomagolás integritásának vizsgálata ellenőrzi, hogy a sterilen tartó zárolás megőrzi védő tulajdonságait a tárolás és szállítás során.

Minőségellenőrzési Dokumentációs Rendszerek

Nyomkövethetőség és Dokumentáció

A komplex dokumentációs rendszer az ortopédiai traumaeszközöket gyártó üzemben teljes nyomonkövethetőséget biztosít az alapanyagoktól egészen a késztermék szállításáig. Az egyedi sorozatszámok vagy tételkódok lehetővé teszik az egyes eszközök nyomon követését gyártási történetükön és az azt követő klinikai felhasználáson keresztül. Az ortopédiai traumaeszközöket gyártó üzem részletes feljegyzéseket vezet az anyagminősítésekről, folyamatparaméterekről, ellenőrzési eredményekről és vizsgálati adatokról minden egyes gyártási tételhez. Az elektronikus adatkezelő rendszerek biztonságos tárolást és gyors lekérhetőséget biztosítanak a minőségi feljegyzésekhez szabályozási célú ellenőrzésekhez és vevői lekérdezésekhez.

A vonalkód-olvasás és a rádiófrekvenciás azonosító rendszerek automatizálják az adatgyűjtést, és csökkentik az emberi hibákat az iratkezelési folyamatokban. Az ortopédiai traumaeszközöket gyártó üzem digitális aláírásokat és naplókövetési rendszereket alkalmaz az adatintegritás fenntartása és a minőségi nyilvántartások jogosulatlan módosításának megelőzése érdekében. A rendszeres mentési eljárások védelmet nyújtanak a kritikus minőségi adatok elvesztése ellen, miközben az archiválási rendszerek megőrzik a történelmi feljegyzéseket a szabályozási előírásoknak való megfelelés érdekében. Az erőforrás-tervezési vállalati rendszerekkel történő integráció lehetővé teszi a minőségi mutatók valós idejű figyelését és a megfelelőségi jelentések automatikus generálását.

Helyesbítő és megelőző intézkedések

A csont- és ízületi sérülésekhez használt eszközöket gyártó üzem erős javító és megelőző intézkedési rendszere hatékonyan kezeli a minőségi problémákat, és megakadályozza azok ismétlődését. A gyökérok-elemzési módszerek az előírássértések mögöttes okait tárják fel, míg a statisztikai elemzés a rendszeres hibákat jelző mintázatokat deríti fel. A csont- és ízületi sérülésekhez használt eszközöket gyártó üzem keresztfunkcionális csapatokat tart fenn a minőségi problémák kivizsgálására és hatékony korrekciós intézkedések bevezetésére. Kockázatértékelési módszertanok segítségével felmérhetők a lehetséges hibamódok, és megelőző intézkedések kerülnek bevezetésre a minőségi kockázatok minimalizálása érdekében.

A folyamatos fejlesztési kezdeményezések a minőségi adatokat használják fel a gyártási folyamatok optimalizálásához és a termékek teljesítményének javításához. Az ortopédiai traumaeszközöket gyártó üzem rendszeresen vezetői áttekintéseket tart a minőségi rendszer hatékonyságának értékelésére és a fejlesztési lehetőségek azonosítására. Az ügyfélvisszajelzések integrálása biztosítja, hogy a minőségjavítások a valós sebészeti igényeket és a felhasználói preferenciákat vegyék figyelembe. A képzési programok naprakészen tartják a személyzetet a minőségi eljárásokkal és a kialakulóban lévő legjobb gyakorlatokkal kapcsolatban az orvosi eszközök gyártása terén.

Haladó Minőségi Technológiák

Automatizált Vizsgálati Rendszerek

A modern ortopédiai traumaeszközöket gyártó üzemek egyre inkább az automatizált ellenőrzési technológiákra támaszkodnak a folyamatos minőségi eredmények eléréséhez és az emberi hibák csökkentéséhez. A nagy felbontású kamerákkal és kifinomult képelemző szoftverekkel felszerelt gépi látórendszerek mikroszkopikus pontossággal képesek felismerni méretbeli eltéréseket, felületi hibákat és szerelési hibákat. Ezek az automatizált rendszerek fáradhatatlanul működnek, és objektív mérési adatokat biztosítanak, amelyek megszüntetik az egyéni értelmezésből fakadó változékonyságot. Az ortopédiai traumaeszközöket gyártó üzem gyorsabb ellenőrzési ciklusokból és átfogóbb minőségi adatgyűjtésből profitál az automatizált technológiák alkalmazásával.

A mesterséges intelligencia algoritmusok kiterjesztett automatizált ellenőrzési képességeket biztosítanak a bonyolult hibaminták felismerésének elsajátításával és az előállítási változatokhoz való alkalmazkodással. Az ortopédiai traumaeszközgyár mélytanuló rendszereket alkalmaz, amelyek idővel javítják a detektálási pontosságot és csökkentik a hamis elutasítási arányt. Az előállítási végrehajtási rendszerekkel való integráció lehetővé teszi a valós idejű minőségi visszajelzést és a folyamatparaméterek automatikus beállítását az optimális előállítási körülmények fenntartásához. Ezek a fejlett technológiák képviszik a jövőt a orvosi eszközök előállításának minőségellenőrzésében.

Digitális minőségmenedzsment

A felhőalapú minőségirányítási rendszerek lehetővé teszik a traumatológiai műszer gyártónak, hogy több helyről is hozzáférjen a minőségi adatokhoz és dokumentációkhoz, miközben fenntartja a biztonsági és megfelelőségi követelményeket. A mobil eszközök segítségével a minőségi személyzet közvetlenül a gyártósoron gyűjtheti az ellenőrzési adatokat, és azonnal feltöltheti az eredményeket a központi adatbázisokba. A traumatológiai műszer gyártó prediktív analitikát alkalmaz annak érdekében, hogy azonosítsa a lehetséges minőségi problémákat még azelőtt, hogy azok fellépnének, és megtervezze az előzetes karbantartási tevékenységeket. A valós idejű irányítópultok átláthatóságot biztosítanak a minőségi mutatók tekintetében, és lehetővé teszik a gyors reagálást a felmerülő problémákra.

A blockchain technológia potenciális alkalmazási lehetőségeket kínál a nyomonkövethetőség javítására és a hamisított termékek megelőzésére az orvostechnikai eszközök ellátási láncában. Az ortopéd traumaeszközöket gyártó üzem blockchain rendszereket vezethet be a gyártási történet és tulajdonosváltás megváltoztathatatlan rögzítésére. A digitális iker technológiák virtuális modelleket hoznak létre a gyártási folyamatokról, amelyek lehetővé teszik a minőségellenőrzési eljárások szimulációját és optimalizálását. Ezek az új technológiák forradalmasíthatják a minőségirányítást az orvostechnikai gyártásban a nagyobb átláthatóság és prediktív képességek révén.

GYIK

Mik az ortopéd traumaeszközök gyártásának legkritikusabb minőségellenőrzési pontjai

A legfontosabb minőségellenőrzési pontok a nyersanyag-ellenőrzést, a méretek ellenőrzését megmunkáló műveletek során, a felületkezelés érvényesítését, a mechanikai teljesítménytesztelést és a végső összeszerelés ellenőrzését foglalják magukban. Minden ortopédiai traumaeszköz gyárnak szigorú ellenőrzési protokollokat kell kialakítania ezen kulcsfontosságú szakaszokban annak érdekében, hogy megakadályozza hibás termékek ügyfelekhez jutását. Az anyagok nyomon követhetősége, a folyamatparaméterek figyelése és a komplex tesztelési programok biztosítják, hogy az eszközök minden biztonsági és teljesítménykövetelménynek eleget tegyenek sebészeti alkalmazásokhoz.

Milyen gyakran kell kalibrálni a minőségellenőrző berendezéseket a gyártóüzemekben

A kalibrálás gyakorisága az eszköz típusától, használati intenzitástól és a gyártó ajánlásaitól függ, de a legtöbb precíziós mérőeszközt hat hónaponta vagy évente egyszer kell kalibrálni. Az ortopédiai traumaeszközöket gyártó üzemnek részletes kalibrálási ütemtervet kell vezetnie, és olyan tanúsított referencia standardokat kell alkalmaznia, amelyek nyomon követhetők a nemzeti mérésügyi intézményekig. Kritikus mérőeszközök vagy durva körülmények között használt eszközök esetén gyakoribb kalibrálás szükséges lehet. A rendszeres kalibrálás biztosítja a mérések pontosságát, és fenntartja a szabályozási előírások betartását a teljes gyártási folyamat során.

Milyen dokumentáció szükséges a szabályozási előírásoknak való megfeleléshez az orvosi eszközök gyártása során

A szabályozási megfelelőség teljes körű dokumentációt igényel, beleértve az eszközök mesterrekordjait, a minőségirányítási eljárásokat, anyagtanúsítványokat, vizsgálati adatokat, kalibrálási feljegyzéseket és képzési dokumentációkat. Az ortopédiai traumaeszközöket gyártó üzemnek teljes nyomonkövethetőségi nyilvántartást kell vezetnie a nyersanyagok és a késztermékek között, valamint meg kell őriznie az összes minőségi dokumentumot az előírt tárolási időtartamokig. A kockázatkezelési dokumentáció, a klinikai értékelési jelentések és a piacfelügyeleti feljegyzések szintén lényeges elemei a szabályozási megfelelőségi programoknak.

Hogyan biztosíthatják a gyártók az állandó minőséget több műszakos termelés során

Több műszamra kiterjedő egyenletes minőség sztenderizált eljárásokat, átfogó képzési programokat, automatizált felügyeleti rendszereket és a műszakok közötti rendszeres kommunikációt igényel. Az ortopédiai traumaeszközgyárban be kell vezetni vizuális menedzsment rendszereket, amelyek egyértelműen megjelenítik a minőségi sztenderdeket és folyamatparamétereket minden operátornak. A statisztikai folyamatellenőrzési diagramok nyomon követik a minőségi trendeket a műszamok során, miközben a vezetői felülvizsgálatok biztosítják, hogy a minőségi problémák az előfordulásuk időpontjától függetlenül azonnal figyelemmel legyenek kísérve. A keresztképzési programok lehetővé teszik az operátorok számára, hogy az eltérő műszamok és gyártósorok során is fenntartsák az egységes gyakorlatokat.

Tartalomjegyzék

- Gyártási szabványok és szályozási megfelelés

- Gyártási folyamat minőségellenőrzése

- Tesztelési és érvényesítési eljárások

- Minőségellenőrzési Dokumentációs Rendszerek

- Haladó Minőségi Technológiák

-

GYIK

- Mik az ortopéd traumaeszközök gyártásának legkritikusabb minőségellenőrzési pontjai

- Milyen gyakran kell kalibrálni a minőségellenőrző berendezéseket a gyártóüzemekben

- Milyen dokumentáció szükséges a szabályozási előírásoknak való megfeleléshez az orvosi eszközök gyártása során

- Hogyan biztosíthatják a gyártók az állandó minőséget több műszakos termelés során