Виготовлення прецизійних хірургічних інструментів вимагає неупустительної уваги до деталей, особливо на фабриці інструментів для ортопедичної травматології, де безпека пацієнта залежить від надійності кожного компонента. Складний характер травматичних операцій вимагає інструментів, які відповідають найвищим стандартам точності, міцності та стерильності. Сучасні операції на фабриках інструментів для ортопедичної травматології інтегрують передові системи контролю якості, що забезпечують бездоганну роботу кожного інструмара під час критичних хірургічних процедур. Ці виробничі підприємства повинні поєднувати ефективність із ретельним наглядом, щоб виробляти інструменти, на які можуть покластися хірурги в надзвичайних ситуаціях.

Стандарти виробництва та дотримання нормативних вимог

Міжнародні сертифікації якості

Кожному авторитетному заводу з виробництва інструментів для ортопедичної травматології необхідно отримати та підтримувати кілька міжнародних сертифікатів, щоб забезпечити якість продукції та її прийняття на ринку. Сертифікація ISO 13485 є основою виробництва медичних приладів і передбачає створення всебічних систем управління якістю, спеціально розроблених для продуктів охорони здоров’я. Цей сертифікат вимагає детального документування всіх виробничих процесів — від перевірки сировини до фінального тестування готової продукції. Завод з виробництва інструментів для ортопедичної травматології також має дотримуватися вимог FDA у Сполучених Штатах та вимог щодо нанесення маркування СЕ для європейських ринків. Ці сертифікації передбачають регулярні аудити та постійний моніторинг виробничих процесів задля підтримки вимог щодо відповідності.

Окрім базових сертифікацій, провідні виробники прагнуть додаткових стандартів якості, таких як ISO 9001 для загального управління якістю та ISO 14001 для систем екологічного менеджменту. Ці комплексні сертифікації свідчать про зобов’язання високою якістю, що виходить за межі регуляторних вимог. Завод інструментів для ортопедичної травматології отримує переваги від впровадження цих стандартів завдяки підвищенню ефективності операційної діяльності, зменшенню відходів та підвищенню довіри клієнтів. Регулярні аудити сторонніми організаціями забезпечують актуальність систем якості з урахуванням постійно змінюються галузевих стандартів та технологічних досягнень.

Вимоги до специфікацій матеріалів

Відбір та перевірка сировини є критичним етапом контролю якості на будь-якому заводі з виробництва інструментів для ортопедичної травматології. Нержавіюча сталь хірургічної якості, титанові сплави та спеціалізовані полімери повинні відповідати суворим вимогам до хімічного складу та механічних властивостей. Кожна партія матеріалу проходить комплексне тестування, включаючи аналіз межі міцності при розтягуванні, оцінку стійкості до корозії та оцінку біосумісності. Завод з виробництва інструментів для ортопедичної травматології веде детальні сертифікати матеріалів та реєстри відстежуваності для кожного компонента, що використовується у виробництві.

Лабораторії з випробування передовітних матеріалів у межах виробничого підприємства використовують складне аналізувальне обладнання для перевірки властивостей матеріалів. Спектроскопія рентгенівського флуоресцентного випромінювання підтверджує хімічний склад, тоді як машини для механічних випробувань оцінюють міцність та довговічність матеріалів. Завод з виробництва інструментів для ортопедичної травматології повинен підтримувати температурно-контрольоване зберігання, щоб зберегти цілісність матеріалів і запобігти забрудненню. Регулярна калібрування випробувального обладнання забезпечує точне підтвердження матеріалів протягом усього виробничого циклу.

Контроль якості у виробничому процесі

Точне оброблення та допуски

Операції обробки на підприємстві з виробництва інструментів для ортопедичної травматології вимагають надзвичайної точності, щоб досягти малих допусків, необхідних для хірургічних інструментів. Верстати з числовим програмним керуванням працюють у строго контрольованих умовах із постійним регулюванням температури та вологості, щоб запобігти розмірним відхиленням. Кожна ділянка обробки оснащена системами оперативного контролю, які відстежують знос різального інструменту та розмірну точність протягом усього циклу виробництва. На підприємстві з виробництва інструментів для ортопедичної травматології використовуються координатно-вимірювальні машини для перевірки розмірних характеристик і вимог до шорсткості поверхні кожного компонента інструменту.

Оператори контролю якості виконують регулярні вимірювання статистичного контролю процесів, щоб виявляти тенденції до виникнення проблем до того, як вони призведуть до невідповідних продуктів. Завод з виробництва інструментів для ортопедичної травматології веде детальні дослідження придатності процесів, які документують здатність виробничої системи стабільно виготовляти інструменти в межах заданих допусків. Сучасні лазерні вимірювальні системи забезпечують безконтактну перевірку розмірів делікатних елементів інструментів, які не можуть витримувати традиційних методів вимірювання. Ці точні методи контролю гарантують правильне з'єднання хірургічних інструментів між собою та їх надійну роботу під час складних травматологічних операцій.

Обробка поверхні та фінішна обробка

Обробка поверхні, яка застосовується на фабриці інструментів для ортопедичної травматології, суттєво впливає на продуктивність інструментів, стійкість до корозії та біосумісність. Процеси пасивування створюють захисні оксидні шари на поверхні нержавіююї сталі, тим часом як електрополірування видаляє мікроскопічні нерівності поверхні, які можуть ставати джерелом бактерій або подразнення тканин. Кожна партія обробки поверхні проходить суворі випробування, щоб підтвердити відповідність хімічного складу та специфікацій шорсткості поверхні. Фабрика інструментів для ортопедичної травматології веде детальні параметри процесів, зокрема температуру, час та концентрацію хімічних речовин, щоб забезпечити стабільні результати.

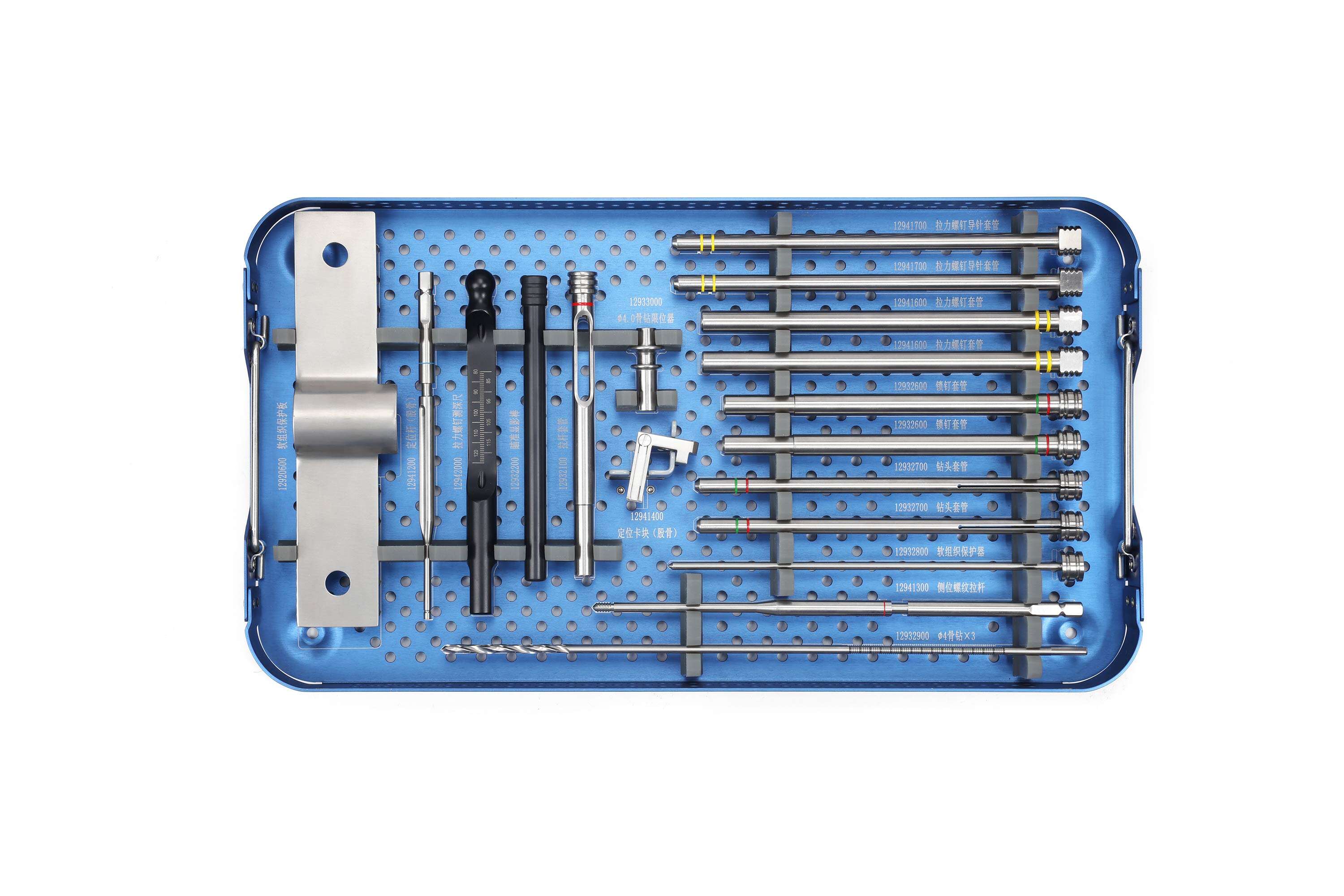

Візуальний огляд із збільшенням виявляє поверхневі дефекти, які можуть бути пропущені автоматизованими системами, що вимагає залучення кваліфікованих операторів із значним досвідом у розпізнаванні прийнятних станів поверхні. На заводі ортопедичних травматологічних інструментів використовують спеціалізоване освітлення та збільшувальні прилади для виявлення мікроскопічних дефектів, які можуть погіршити роботу інструментів. Кольорові ідентифікаційні системи відстежують інструменти на різних етапах обробки поверхні, щоб запобігти помилкам у технологічному процесі. Остаточне підтвердження якості поверхні включає вимірювання кута змочування для перевірки властивостей змочування, що є критично важливими для очищення та стерилізації хірургічних інструментів.

Процедури перевірки та валідації

Випробування механічних характеристик

Комплексні програми механічних випробувань на заводі інструментів для ортопедичної травматології перевіряють, чи може кожен інструмент витримувати зусилля та напруження, що виникають під час хірургічних операцій. Машина для випробування на розтяг застосовує контрольовані навантаження для оцінки максимальних показників міцності, тоді як випробування на витривалість моделюють умови багаторазового використання протягом тривалого періоду. фабрика ортопедичних інструментів для лікування травм проводять випробування на крутильний момент різьбових компонентів, щоб забезпечити правильне зчеплення та запобігти зриванню під час хірургічного застосування. Випробування на ударну дію оцінює стійкість інструменту до випадкових падінь і раптових зусиль, які можуть виникнути в умовах операційної.

Спеціалізовані випробувальні пристрої відтворюють реальні хірургічні навантаження, щоб забезпечити реальні дані про продуктивність для підтвердження інструментів. Завод інструментів для ортопедичної травматології веде обширні бази даних результатів випробувань, що дозволяють статистично аналізувати тенденції продуктивності продукції та виявляти потенційні можливості вдосконалення конструкції. Тести прискореного старіння моделюють роки використання за стиснутими часовими рамками, щоб передбачити довгострокову надійність інструментів. Ці комплексні протоколи випробувань забезпечують збереження експлуатаційних характеристик хірургічних інструнтів протягом усього ї запланованого терміну служби.

Біосумісність та підтвердження стерилізації

Тестування біосумісності забезпечує, що інструменти, виготовлені на фабриці інструнтів для ортопедичної травматології, не викликають несприятливих реакцій при контакті з тканивами людського організму. Тестування цитотоксичності оцінюють клітинні реакції на матеріали інструтнів, тимчасом як дослідження сенсибілізації оцінюють потенційні алергічні реакції. Фабрика інструнтів для ортопедичної травматології співпрацює з акредитованими лабораторіями біологічного тестування для проведення комплексної оцінки біосумісності відповідно до стандартів ISO 10993. Ці дослідження включають оцінку системної токсичності, дослідження імплантації та оцінку генотоксичності, щоб забезпечити повну безпеку пацієнтів.

Підтвердження стерилізації встановлює, що процеси очищення та стерилізації ефективно видаляють усі мікроорганізми без пошкодження функціональності інструментів. На заводі для інструментів, що використовуються в травматології, перевіряють різні методи стерилізації, зокрема парову автоклавацію, газову стерилізацію етиленоксидом та гамма-опромінення, щоб визначити оптимальні параметри для кожного типу інструмента. Біологічні індикатори та хімічні інтегратори використовуються для контролю ефективності стерилізації, а випробування сумісності матеріалів забезпечує, що багаторазові цикли стерилізації не погіршують продуктивність інструментів. Випробування цілісності упаковки підтверджує, що стерильні бар’єри зберігають свої захисні властивості протягом усього строку зберігання та транспортування.

Системи документування забезпечення якості

Трасування та ведення реєстрів

Комплексні системи документування на заводі інструментів для ортопедичної травматології забезпечують повну відстежуваність від сировини до поставки готової продукції. Унікальні серійні номери або коди партій дозволяють відстежувати окремі інструменти протягом усього їх виробничого циклу та подальшого клінічного використання. Завод інструментів для ортопедичної травматології веде детальні записи про сертифікати матеріалів, параметри процесів, результати перевірок та дані випробувань кожної виробничої партії. Електронні системи управління даними забезпечують безпечне зберігання та швидкий доступ до якісних записів під час регуляторних перевірок та запитів клієнтів.

Сканування штрих-кодів та системи радіочастотної ідентифікації автоматизують збір даних і зменшують кількість помилок людини під час ведення записів. На заводі ортопедичних інструментів для лікування травм застосовують електронні підписи та аудиторські сліди, щоб забезпечити цілісність даних і запобігти несанкціонованим змінам у записах якості. Регулярне резервне копіювання захищає критичні дані якості від втрати, тоді як архівні системи зберігають історичні записи для виконання вимог регуляторів. Інтеграція з системами планування підприємницьких ресурсів дозволяє в режимі реального часу контролювати показники якості та автоматично генерувати звіти про відповідність.

Коригувальні та попереджувальні заходи

Надійні системи коригувальних та профілактичних дій на фабриці інструментів для ортопедичної травматології швидко вирішують питання якості та запобігають їх повторному виникненню. Методи аналізу кореневих причин виявлюють основні фактори, що призвели до невідповідностей, тоді як статистичний аналіз виявлює патерни, які можуть вказувати на системні проблеми. Фабрика інструментів для ортопедичної травматології підтримує міжфункціональні команди, які розслідують проблеми якості та реалізують ефективні коригувальні заходи. Методології оцінки ризиків аналізують потенційні види відмов та встановлюють профілактичні контролі для мінімізації ризиків якості.

Ініціативи безперервного вдосконалення використовують дані якості для оптимізації виробничих процесів та покращення експлуатаційних характеристик продуктів. Завод інструментів для ортопедичної травматології регулярно проводить управлінські перегляди з метою оцінки ефективності системи якості та виявлення можливостей для вдосконалення. Інтеграція відгуків клієнтів забезпечує, що покращення якості враховують реальні хірургічні вимоги та переваги користувачів. Навчальні програми дозволяють персоналу бути в курсі процедур якості та новітніх передових практик у виробництві медичних приладів.

Передові технології якості

Системи автоматичного контролю

Сучасні операції на виробництві інструментів для ортопедичної травматології все більше залежать від автоматизованих технологій контролю для досягнення стабільних результатів якості та зменшення людських помилок. Системи машинного зору, оснащені камерами високої роздільної здатності та складним програмним забезпеченням аналізу зображень, можуть виявляти відхилення у розмірах, дефекти поверхні та помилки збірки з мікроскопічною точністю. Ці автоматизовані системи працюють безперервно, не втомлюючись, і забезпечують об'єктивні дані вимірювань, що усувають суб'єктивні варіації тлумачення. Виробництво інструментів для ортопедичної травматології отримує переваги у вигляді скорочення циклів контролю та більш повного збирання даних про якість завдяки автоматизованим технологіям.

Алгоритми штучного інтелекту підвищують можливості автоматизованого контролю, навчаючись розпізнавати складні зразки дефектів та адаптуватися до варіацій у виробництві. Завод з виробництва інструментів для ортопедичної травматології використовує системи глибокого навчання, які з часом підвищують точність виявлення та зменшують рівень помилкових відхилень. Інтеграція з системами виконання виробничих процесів дозволяє отримувати миттєву інформацію про якість та автоматично коригувати параметри процесу для підтримання оптимальних умов виробництва. Ці передові технології визначають майбутнє контролю якості у виробництві медичних виробів.

Цифрова система управління якістю

Системи управління якістю на основі хмарних технологій дозволяють заводу інструментів для ортопедичної травматології отримувати доступ до даних про якість та документації з кількох місць, забезпечуючи при цьому вимоги безпеки та відповідності. Мобільні пристрої дають можливість персоналу з якості збирати дані перевірки безпосередньо на виробничому майданчику та негайно завантажувати результати до центральних баз даних. Завод інструментів для ортопедичної травматології використовує передбачувальну аналітику для виявлення потенційних проблем із якістю ще до їх виникнення та планування профілактичних заходів з технічного обслуговування. Інформаційні панелі у реальному часі забезпечують керівництву оглядовість показників якості та дозволяють швидко реагувати на виникаючі проблеми.

Технологія блокчейн пропонує потенційні застосування для покращення відстеження та запобігання підробкам у ланці постачання медичних виробів. Завод з виробництва інструнтів для ортопедичної травматології може впровадити системи блокчейн, щоб створити незмінні записи історії виробництва та передачі власності. Технології цифрового двойника створюють віртуальні моделі виробничих процесів, що дозволяють моделювання та оптимізацію процедур контролю якості. Ці новітні технології мають потенціал революцізувати управління якістю у виробництві медичних виробів шляхом підвищення прозорості та прогнозування.

ЧаП

Які найважливіші контрольні точки контролю якості у виробництві інструнтів для ортопедичної травматології

Найважливішими контрольними точками контролю якості є перевірка сировини, контроль розмірів під час обробки, підтвердження якості поверхневої обробки, випробування механічних характеристик та перевірка фінальної збірки. Кожен завод із виробництва інструментів для ортопедичної травматології має встановити суворі протоколи перевірки на цих ключових етапах, щоб запобігти потраплянню дефектної продукції до споживачів. Відстеження матеріалів, моніторинг параметрів процесу та комплексні програми тестування забезпечують відповідність інструментів усім вимогам безпеки та ефективності для хірургічного застосування.

Як часто слід калібрувати обладнання контролю якості на виробничих підприємствах

Частота калібрування залежить від типу обладнання, інтенсивності використання та рекомендацій виробника, проте більшість прецизійних вимірювальних інструментів потребують калібрування кожні шість-дванадцять місяців. Заводу з виробництва інструментів для ортопедичної травматології слід вести детальні графіки калібрування та використовувати сертифіковані еталони, які можна прослідкувати до національних метрологічних установ. Для критичного вимірювального обладнання або інструментів, що працюють в умовах підвищених навантажень, може знадобитися частіше калібрування. Регулярне калібрування забезпечує точність вимірювань і дотримання нормативних вимог протягом усього виробничого процесу.

Яка документація потрібна для дотримання нормативних вимог у виробництві медичних виробів

Дотримання нормативних вимог потребує комплексної документації, у тому числі реєстрів основних даних виробів, процедур системи якості, сертифікатів матеріалів, даних випробувань, записів калібрування та документації щодо навчання. Заводу інструментів для ортопедичної травматології необхідно вести повні записи про прослідковість, що пов’язують сировину з готовою продукцією, а також зберігати всі записи про якість протягом встановлених термінів зберігання. Документація з управління ризиками, звіти клінічної оцінки та записи післяреєстраційного нагляду також є важливими компонентами програм дотримання нормативних вимог.

Як виробники можуть забезпечити постійну якість на різних змінах виробництва

Узагальнена якість на різних змінах вимагає стандартизованих процедур, комплексних програм навчання, автоматизованих систем моніторингу та регулярного спілкування між змінами. На фабриці інструментів для ортопедичної травматології має бути впроваджено візуальні системи управління, які чітко відображають стандарти якості та параметри процесів для всіх операторів. Діаграми статистичного контролю процесів відстежують тенденції якості між змінами, тоді управлення забезпечує швидке реагування на проблеми якості незалежно від часу ї виникнення. Програми взаємного навчання дозволяють операторам підтримувати узагальнені практикі на різних змінах та лініях виробництва.

Зміст

- Стандарти виробництва та дотримання нормативних вимог

- Контроль якості у виробничому процесі

- Процедури перевірки та валідації

- Системи документування забезпечення якості

- Передові технології якості

-

ЧаП

- Які найважливіші контрольні точки контролю якості у виробництві інструнтів для ортопедичної травматології

- Як часто слід калібрувати обладнання контролю якості на виробничих підприємствах

- Яка документація потрібна для дотримання нормативних вимог у виробництві медичних виробів

- Як виробники можуть забезпечити постійну якість на різних змінах виробництва