Amikor egy ízületi gyulladásban szenvedő beteg egy műcsípő beültetése után ismét biztos mozgásra tesz szert, ez számos precíziós gyártási technológia sikertörténetének köszönhető. Az ortopédiai orvostechnikai eszközök területén a mill-turn megmunkálóközpontok egyedi előnyeik révén kulcsfontosságú erővé váltak a termékminőség javításában és a technológiai innováció előmozdításában.

Egyedi kihívások az ortopédiai eszközök gyártása során

Az ortopédiai orvostechnikai eszközök közvetlenül hatnak a betegek egészségére és életminőségére, ezért szigorú gyártási követelményeknek kell megfelelniük. Az ilyen termékek, mint például műízületek és gerincimplantátumok nemcsak pontosan illeszkednek az emberi csontokhoz, hanem kiváló biológiai összeférhetőséggel és mechanikai tulajdonságokkal is rendelkeznek.

A gyakran használt anyagok, mint például titánötvözetek és kobalt-krom-molibdén ötvözetek, megfelelnek a biokompatibilitási igényeknek, de jelentős megmunkálási kihívásokat jelentenek. Ezek az anyagok, amelyeket nagy szilárdság és ütőmunka-jellemzők határoznak meg, gyakran okozhatnak problémákat, mint például túl nagy forgácsolóerők és gyenge hőelvezetés megmunkálás közben, ami súlyos igénybevételt jelent a szerszámgépek teljesítményére. Emellett a traumatológiai eszközök általában összetett íves felületeket és bonyolult szerkezeteket tartalmaznak – például mesterséges ízületek gömbfelületei és gerincszegek menetei –, amelyek megmunkálási pontosságát mikrométeres szinten kell tartani.

A hagyományos megmunkálási módszerek többlépcsős befogási folyamatokat igényelnek, amelyek nemcsak hatástalanok, hanem a hibák összegződésének is kitettek, ezért nem képesek megfelelni a traumatológiai eszközök magas pontossági követelményeinek. A megmunkáló központok megjelenése hatékony megoldást nyújtott ezekre a kihívásokra.

A megmunkáló központok egyedi előnyei

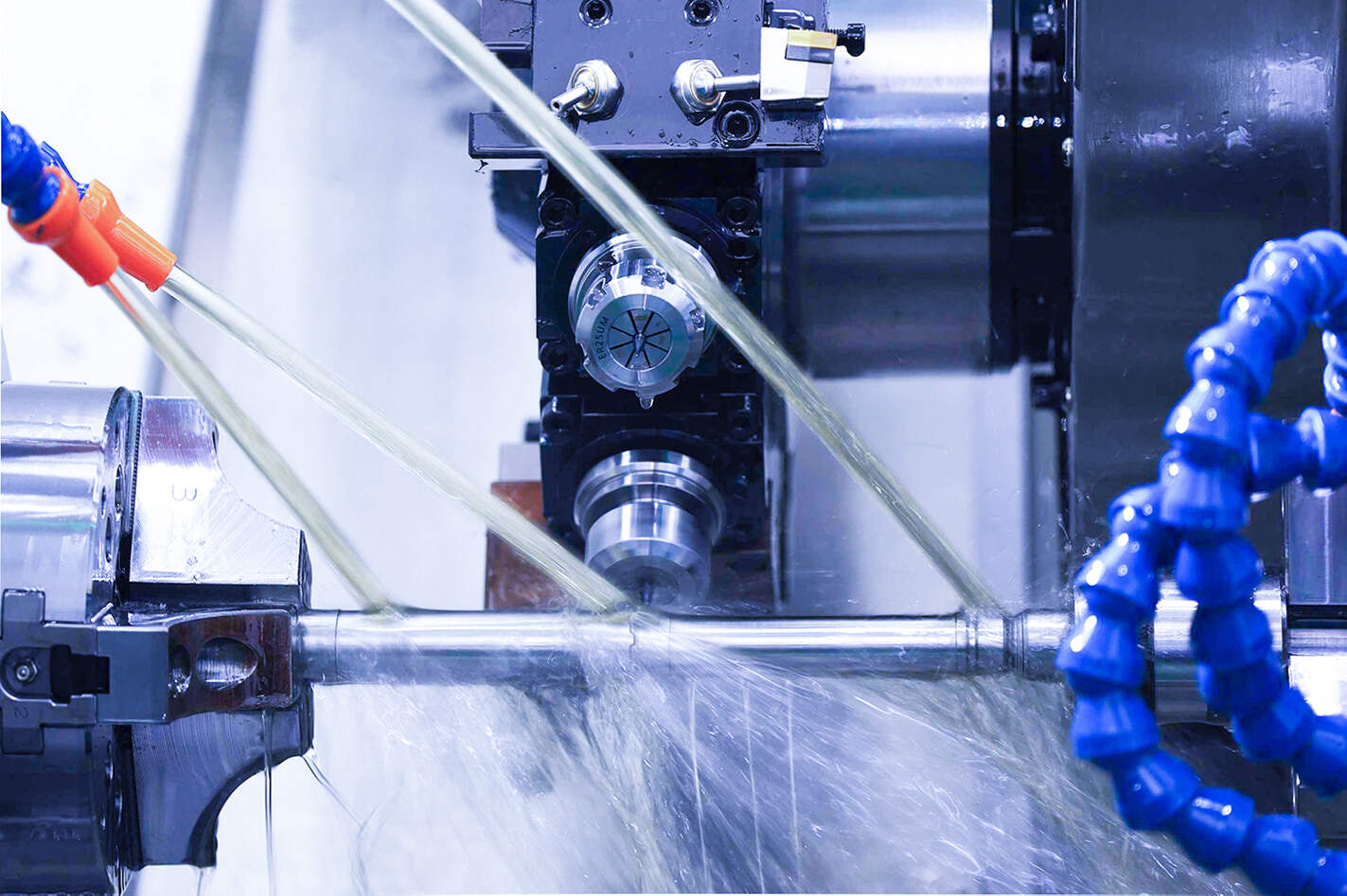

A megmunkáló központok sokoldalú feldolgozási technológiákat alkalmaznak – például esztergálást, marást és fúrást –, így a munkadarab feldolgozásának több részét vagy egészét elvégezhető egyetlen befogásban. Ez alapvetően csökkenti a többszöri befogásból fakadó hibák kockázatát. A többtengelyes szinkronműködési képességük lehetővé teszi összetett görbült felületek pontos megmunkálását, amelyek révén a traumatológiai eszközök bonyolult szerkezete már nem jelent gyártási akadályt.

Példaként vegyük a műtéti térdprotéziseket: a combcsonti kondilus egy összetett görbült felülettel rendelkezik, amelynek pontosan illeszkednie kell az emberi csontokhoz. A többtengelyes mozgás koordinált vezérlésének segítségével a megmunkáló központok képesek a görbült felületek megmunkálására egyetlen műveletben, elérve ±0,005 mm-es megmunkálási pontosságot és Ra 0,8 μm-es vagy annál finomabb felületi érdességet – jelentősen csökkentve ezzel a posztoperatív kopás kockázatát.

Anyagmegmunkálás szempontjából a megmunkáló központok mill-turn típusúak, és korszerű számvezérlő rendszerekkel vannak felszerelve, amelyek automatikusan beállítják a vágási paramétereket (például vágási sebesség és előtolási sebesség) az eltérő anyagok tulajdonságainak függvényében. Ez hatékonyan kezeli a megmunkálhatatlan anyagok, például titánötvözetek megmunkálási kihívásait. Eközben a gép nagy merevségű szerkezete és stabil hajtása biztosítja a megmunkálás stabilitását, minimalizálva a rezgés megmunkálási pontosságra gyakorolt hatását.

A traumatológiai egészségügyi ellátásban megvalósuló átalakulás előmozdítása

A mill-turn megmunkáló központok alkalmazása nemcsak a traumatológiai orvosi eszközök gyártási minőségét és hatékonyságát javította, hanem elősegítette a személyre szabott orvoslás fejlődését is. A 3D-s nyomtatási technológia és a mill-turn megmunkálás integrálásával orvosok testre szabhatják a traumatológiai implantátumokat a betegek CT-vizsgálati adatai alapján.

Először is, a 3D-s nyomtatást személyre szabott beültetők alaptestének előállítására használják, amelyeket aztán precíziós megmunkálással készítenek el esztergaközpontokon. Ez a megközelítés biztosítja az ideális illeszkedést a beültető és a beteg csontjai között, valamint az előírt mechanikai tulajdonságoknak való megfelelést. Ezt a személyre szabott gyártási módszert már olyan területeken is alkalmazták, mint a medencecsont helyreállítása és a skoliozis korrigálása, jelentősen növelve a műtéti sikerrátát és a betegek műtét utáni életminőségét.

Forró hírek

Forró hírek