Когда пациент, страдающий остеоартритом, восстанавливает устойчивую подвижность после установки искусственного тазобедренного сустава, это служит свидетельством бесчисленных технологий прецизионного производства. В области ортопедических медицинских изделий токарно-фрезерные обрабатывающие центры благодаря своим уникальным преимуществам стали ключевой силой, способствующей повышению качества продукции и стимулирующей технологические инновации.

Уникальные вызовы в производстве ортопедических устройств

Ортопедические медицинские изделия напрямую влияют на здоровье и качество жизни пациентов, поэтому к их производству предъявляются строгие требования. Продукты, такие как искусственные суставы и импланты позвоночника, должны не только точно соответствовать анатомическим особенностям костей человека, но также обладать отличной биосовместимостью и механическими свойствами.

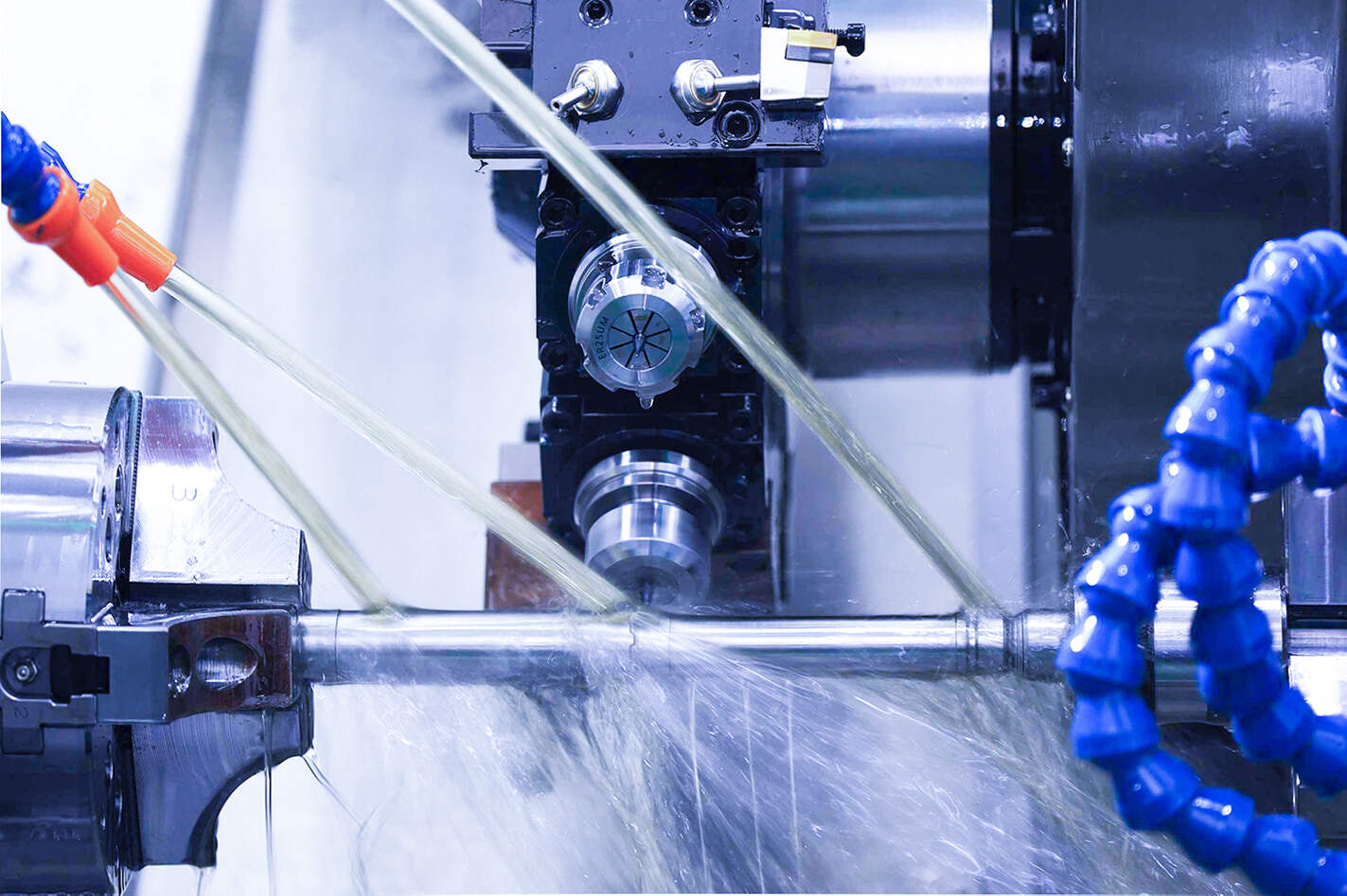

Широко используемые материалы, такие как титановые сплавы и сплавы кобальта, хрома и молибдена, соответствуют требованиям биосовместимости, но создают значительные трудности при обработке. Эти материалы, отличающиеся высокой прочностью и вязкостью, часто приводят к таким проблемам, как чрезмерные силы резания и плохой отвод тепла во время обработки, что предъявляет повышенные требования к производительности станков. Кроме того, ортопедические изделия, как правило, имеют сложные криволинейные поверхности и сложные конструкции — такие как сферические поверхности искусственных суставов и резьба шурупов для позвоночника — требуют точности обработки на уровне микрометра.

Традиционные методы обработки включают несколько этапов закрепления заготовки, что не только неэффективно, но и подвержено накоплению погрешностей, не позволяя удовлетворить требования высокой точности, предъявляемые к ортопедическим изделиям. Появление токарно-фрезерных обрабатывающих центров стало эффективным решением этих проблем.

Особые преимущества токарно-фрезерных обрабатывающих центров

Токарно-фрезерные обрабатывающие центры интегрируют несколько технологий обработки, включая токарную, фрезерную и сверлильную, что позволяет выполнить большую часть обработки детали или всю обработку за один установ. Это в корне снижает ошибки, вызванные многократными установками. Их способность к движению по нескольким осям позволяет точно обрабатывать сложные криволинейные поверхности, поэтому сложные конструкции ортопедических изделий больше не являются препятствием для производства.

В качестве примера рассмотрим искусственные коленные суставы: мыщелок бедра имеет сложную криволинейную поверхность, которая должна идеально подходить к костям человека. С помощью согласованного движения по нескольким осям токарно-фрезерные обрабатывающие центры могут выполнять обработку криволинейных поверхностей за одну операцию, достигая точности обработки ±0,005 мм и шероховатости поверхности Ra 0,8 мкм или ниже, что значительно снижает риск износа после операции.

В плане обработки материалов, фрезерно-токарные обрабатывающие центры оснащены передовыми системами числового программного управления, которые автоматически регулируют параметры резания (такие как скорость резания и подача) в зависимости от свойств различных материалов. Это эффективно решает задачи обработки труднообрабатываемых материалов, таких как титановые сплавы. В то же время, высокая жесткость конструкции станка и стабильная приводная система обеспечивают стабильность обработки, минимизируя влияние вибрации на точность обработки.

Трансформация в травматологии и ортопедии

Применение фрезерно-токарных обрабатывающих центров не только повысило качество и эффективность производства ортопедических медицинских устройств, но и способствовало развитию персонализированной медицины. Благодаря интеграции технологий 3D-печати и фрезерно-токарной обработки, врачи могут создавать индивидуальные ортопедические имплантаты на основе данных компьютерной томографии пациентов.

Сначала с помощью 3D-печати изготавливаются заготовки для персонализированных имплантатов, которые затем обрабатываются с высокой точностью на токарно-фрезерных центрах. Такой подход обеспечивает идеальное соответствие между имплантатом и костями пациента, а также соблюдение требуемых механических свойств. Этот метод персонализированного производства уже применяется в таких областях, как реконструкция таза и коррекция сколиоза, что значительно повышает эффективность хирургических операций и качество жизни пациентов после операции.

Горячие новости

Горячие новости