Når en patient med leddegigt genopnår stabil mobilitet efter at have modtaget et kunstigt hofteled, er det et bevis på utallige præcisionsfremstillings-teknologier. Inden for ortopedisk medicinsk udstyr har mill-turn værktøjsmaskiner med deres unikke fordele vist sig at være en afgørende kraft i forbedring af produktkvaliteten og fremdrivning af teknologisk innovation.

Unikke udfordringer i fremstillingen af ortopediske implantater

Ortopediske medicinsk udstyr påvirker direkte patienters helbred og livskvalitet, hvilket stiller krav til fremstillingen. Produkter såsom kunstige led og rygmarvsimplantater skal ikke blot opnå præcis tilpasning til menneskeknogler, men også have fremragende biokompatibilitet og mekaniske egenskaber.

Almindelige materialer som titaniumlegeringer og cobalt-chromium-molybdænlegeringer opfylder biokompatibilitetskrav, men medfører betydelige udfordringer i bearbejdningen. Disse materialer, der er kendetegnet ved høj styrke og sejhed, fører ofte til problemer som overdrevene skærekrafter og dårlig varmeafledning under processen, hvilket stiller høje krav til maskinens ydeevne. Derudover har ortopædiske implantater typisk komplekse krumme overflader og indviklede strukturer – såsom kugleformede overflader på kunstige led og gevindene på rygskruer – hvilket kræver en bearbejdelsespræcision på mikrometer-niveau.

Traditionelle bearbejdningsmetoder kræver flere spændetrin, hvilket ikke kun er ineffektivt, men også fører til akkumulerede fejl, der ikke opfylder de høje præcisionskrav, der stilles til ortopædiske implantater. Indførelsen af kombinerede dreje- og fræsemaskiner har dog givet en effektiv løsning på disse udfordringer.

Særdeles fordele ved kombinerede dreje- og fræsemaskiner

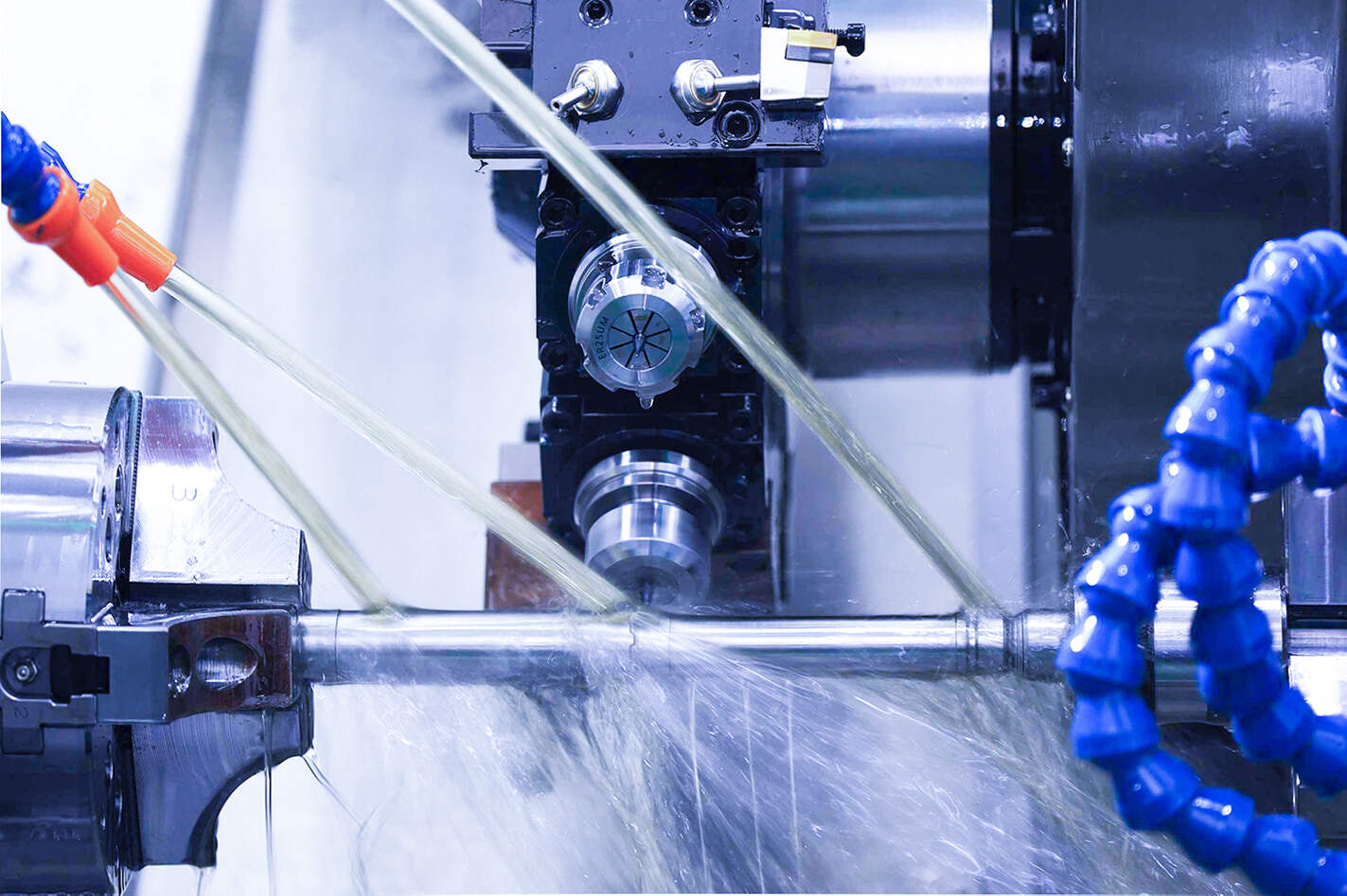

Sneremaskincenter kombinerer flere proces-teknologier - herunder drejning, fræsning og boring - hvilket gør det muligt at udføre det meste eller hele en komponents bearbejdning i en enkelt spænding. Dette reducerer grundlæggende fejl forårsaget af flere spændinger. Deres evne til at lede flere akser samtidigt gør det muligt at præcisionsbehandle komplekse kurvede overflader, hvilket betyder, at de komplekse strukturer i ortopædiske apparater ikke længere er en produktionsudfordring.

Tag kunstige knæled som eksempel: femoral kondylen har en kompleks kurvet overflade, som skal passe perfekt til menneskelige knogler. Gennem koordinerede bevægelser på flere akser kan sneremaskincenter udføre bearbejdning af kurvede overflader i én operation og opnå en bearbejdningsnøjagtighed på ±0,005 mm og en overfladeruhed på Ra 0,8 μm eller lavere - hvilket markant reducerer risikoen for sliddage efter operationen.

Med hensyn til materialebehandling er maskineringscentre udstyret med avancerede numerisk styresystemer, der automatisk justerer skæreparametre (såsom skærehastighed og tilgangshastighed) baseret på egenskaberne for forskellige materialer. Dette adresserer effektivt udfordringerne i bearbejdning af svært tilgængelige materialer såsom titanlegeringer. Samtidig sikrer maskinens højstive struktur og stabile drivsystem en stabil bearbejdning og minimerer vibrationers indvirkning på bearbejdningens nøjagtighed.

Driver forandring i ortopædklinikker

Anvendelsen af maskineringscentre har ikke kun forbedret fremstillingskvaliteten og -effektiviteten af ortopædiske medicinsk udstyr, men også fremmet udviklingen inden for personlig medicin. Med integrationen af 3D-printteknologi og maskineringscentre kan læger tilpasse ortopædiske implantater baseret på patienters CT-scanningsdata.

Først anvendes 3D-printning til fremstilling af rådele til personlige implantater, som herefter bearbejdes nøjagtigt ved hjælp af kombinerede dreje- og fræsemaskiner. Denne tilgang sikrer både en perfekt pasform mellem implantatet og patientens knogler samt overholdelse af de krævede mekaniske egenskaber. Denne personlige produktionsmetode er blevet anvendt inden for områder som rekondtruktion af bækkenet og korrektion af skoliose, og har markant forbedret operationssuccesrater og patienternes livskvalitet efter operationen.

Seneste nyt

Seneste nyt