Når en pasient med artrose gjenoppretter stabil mobilitet etter å ha mottatt en kunstig hofteledd, er dette et bevis på utallige nøyaktige produksjonsteknologier. I feltet ortopediske medisinske apparater har sentermaskiner for svarving og fresing, med sine unike fortrinn, vist seg å være en avgjørende kraft for å forbedre produktkvalitet og drive teknologisk innovasjon.

Unike utfordringer i produksjonen av ortopediske apparater

Ortopediske medisinske apparater påvirker direkte pasienters helse og livskvalitet, og stiller derfor strenge krav til produksjonen. Produkter som kunstige ledd og ryggmargsimplantater må ikke bare oppnå nøyaktig tilpasning til menneskelige bein, men også ha utmerket biokompatibilitet og mekaniske egenskaper.

Vanlige materialer som titanlegeringer og kobolt-krom-molybdænlegeringer imødekommer behovet for biokompatibilitet, men medfører betydelige utfordringer i forbindelse med bearbeidning. Disse materialene, som kjennetegnes ved høy styrke og seighet, fører ofte til problemer som overdrevene skjærekrefter og dårlig varmeavgivelse under prosessering, noe som stiller strenge krav til maskinverktøyets ytelse. I tillegg har ortopediske implantater vanligvis komplekse krumme overflater og intrikate strukturer – som de sfæriske overflatene på kunstige ledd og gjengene på ryggmarks-skruer – som krever bearbeidingspresisjon på mikrometerivå.

Tradisjonelle bearbeidningsmetoder innebærer flere innspenningsoperasjoner, som ikke bare er ineffektive, men også føre til kumulative feil, og som derfor ikke oppfyller de høye presisjonskravene for ortopediske implantater. Utviklingen av sentermaskiner med svingbord har gitt en effektiv løsning på disse utfordringene.

Tydelige fordeler med sentermaskiner med svingbord

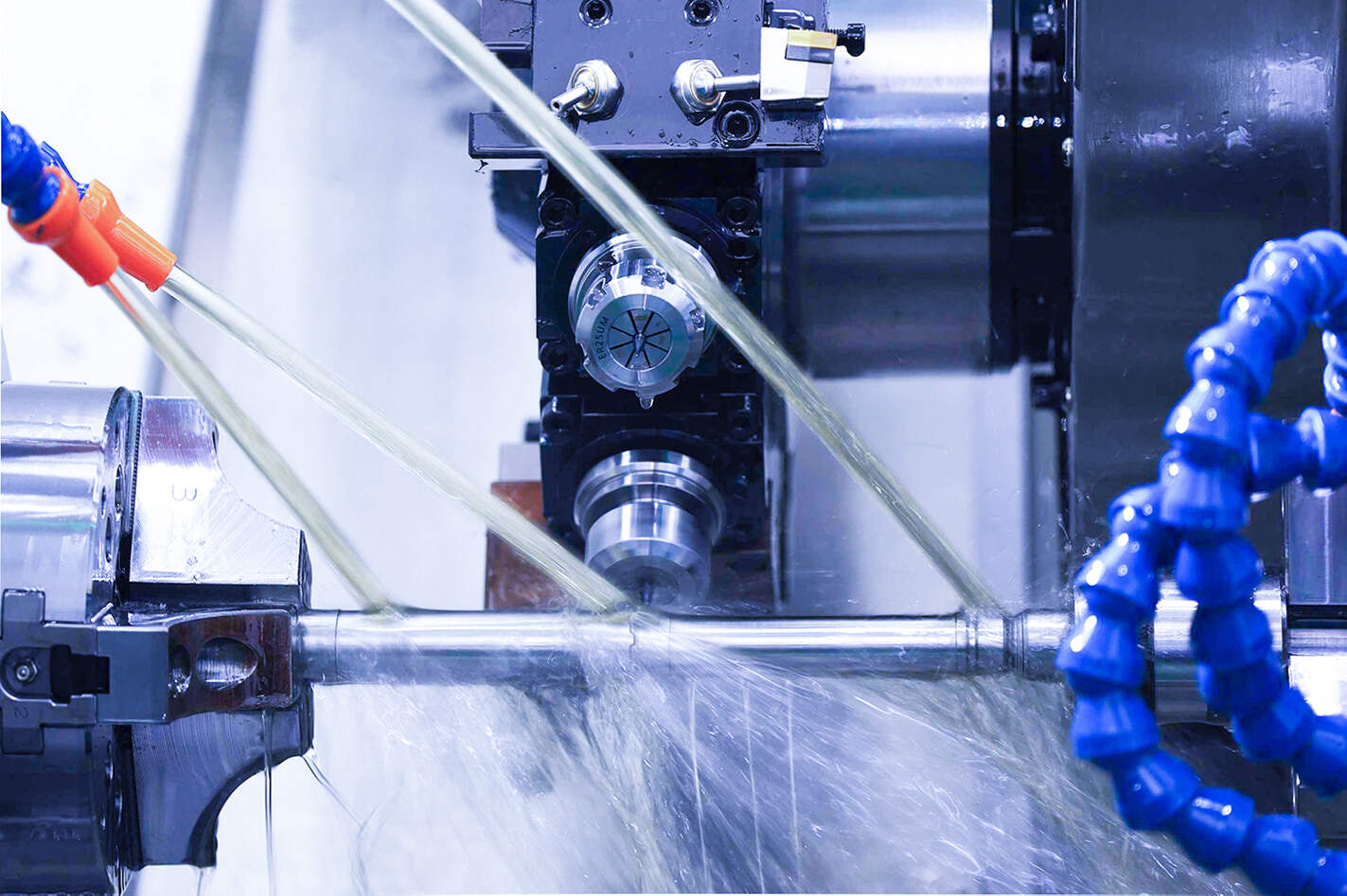

Sentermaskiner for svarving og fresing integrerer flere prosesseringsteknologier – inkludert svarving, fresing og boring – og muliggjør at mesteparten eller hele en dels prosessering kan utføres i en enkelt spenning. Dette reduserer grunnleggende feil som skyldes multiple spenninger. Deres evne til å kople flere akser tillater nøyaktig bearbeiding av komplekse kurvede flater, slik at de intrikate strukturene i ortopediske apparater ikke lenger er produksjonshindringer.

Ta kunstige kneledd som eksempel: femoral kondyle har en kompleks kurvet overflate som må passe perfekt til menneskelige bein. Gjennom koordinert bevegelse over flere akser kan sentermaskiner for svarving og fresing fullføre bearbeiding av kurvede flater i en enkelt operasjon, med en nøyaktighet på ±0,005 mm og en overflateruhet på Ra 0,8 μm eller lavere – noe som reduserer risikoen for slitasje etter operasjon betraktelig.

Når det gjelder materialbehandling, er sentermaskiner med svingebord utstyrt med avanserte numerisk styrte systemer som automatisk justerer skjæreparametere (som skjærehastighet og tilbakestillingshastighet) basert på egenskapene til ulike materialer. Dette løser effektivt utfordringene knyttet til bearbeiding av materialer som titanlegeringer. I mellomtiden sikrer maskinens høystive struktur og stabile drivesystem prosessstabilitet, og minimerer virkningen av vibrasjoner på bearbeidingspresisjon.

Drevet transformasjon i ortopedisk helsevesen

Anvendelsen av sentermaskiner med svingebord har ikke bare forbedret produksjonskvaliteten og -effektiviteten til ortopediske medisinsk utstyr, men også fremmet utviklingen av personalisert medisin. Med integreringen av 3D-printingsteknologi og svingebordsbearbeiding, kan leger tilpasse ortopediske implantater basert på pasientens CT-scandata.

Først brukes 3D-printing til å produsere råkomponenter for personlige implantater, som deretter bearbeides nøyaktig ved hjelp av sentermaskiner. Denne metoden sikrer både en perfekt passform mellom implantatet og pasientens bein, samt overholdelse av nødvendige mekaniske egenskaper. Denne personlige produksjonsmetoden har blitt brukt i felt som bekkenrekonstruksjon og skoliosekorreksjon, og har markant forbedret operasjonssuksessrater og pasienters livskvalitet etter operasjon.

Siste nytt

Siste nytt