Wanneer een patiënt met artrose na het ontvangen van een kunstheup gewricht weer een stabiele mobiliteit terugwint, is dat een bewijs van talloze precisieproductietechnologieën. Binnen het domein van orthopedische medische apparatuur zijn mill-turn bewerkingscentra dankzij hun unieke voordelen uitgegroeid tot een cruciale kracht bij het verbeteren van productkwaliteit en het stimuleren van technologische innovatie.

Unieke Uitdagingen in de Productie van Orthopedische Hulpmiddelen

Orthopedische medische apparatuur heeft een directe impact op de gezondheid en levenskwaliteit van patiënten, waardoor strenge eisen aan de productie worden gesteld. Producten zoals kunstgewrichten en wervelimplantaten moeten niet alleen nauwkeurig uitgelijnd kunnen worden met menselijke botten, maar ook uitstekende biocompatibiliteit en mechanische eigenschappen bezitten.

Veelgebruikte materialen zoals titaanlegeringen en kobalt-chroom-molybdeenlegeringen voldoen aan biocompatibiliteitseisen, maar stellen grote eisen aan de bewerkbaarheid. Deze materialen, gekenmerkt door hoge sterkte en taaiheid, leiden vaak tot problemen zoals excesieve snijkrachten en slechte warmteafvoer tijdens de bewerking, waardoor hoge eisen worden gesteld aan het machineprestatievermogen. Bovendien hebben orthopedische instrumenten meestal complexe gebogen oppervlakken en ingewikkelde structuren, zoals de sferische oppervlakken van kunstgewrichten en de schroefdraad van wervelschroeven, waarbij de bewerkingsnauwkeurigheid op micrometerniveau moet worden gehouden.

Traditionele bewerkingsmethoden omvatten meerdere klemstappen, wat niet alleen inefficiënt is, maar ook gevoelig is voor cumulatieve fouten en daardoor niet aan de hoge precisie-eisen van orthopedische instrumenten kan voldoen. De komst van freesdraai-bewerkingscentra heeft een effectieve oplossing geboden voor deze uitdagingen.

Duidelijke voordelen van freesdraai-bewerkingscentra

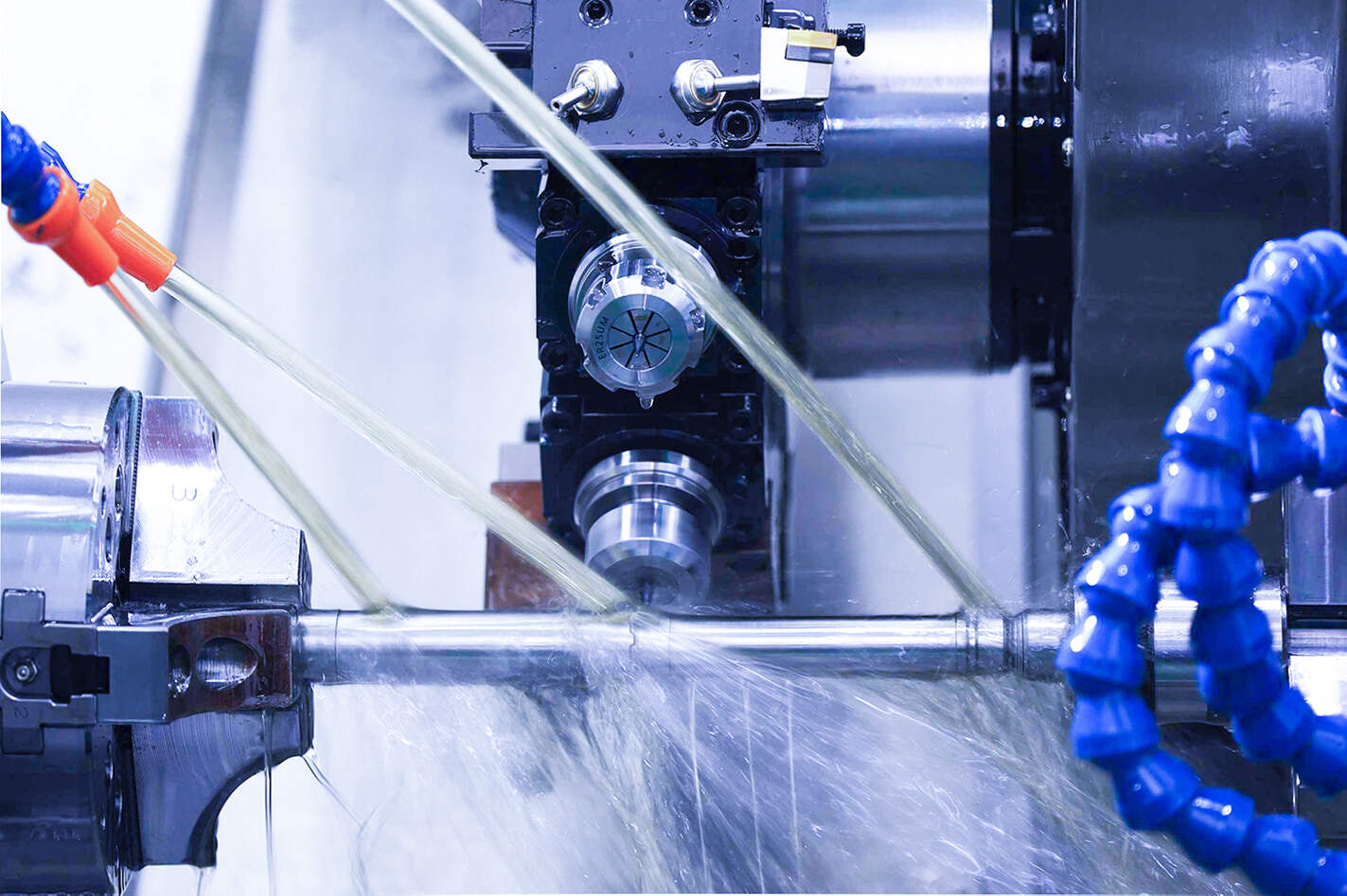

Mill-turn bewerkingscentra integreren meerdere bewerkingsprocessen, waaronder draaien, frezen en boren, waardoor het grootste deel of zelfs alle bewerkingen van een onderdeel in één opspanning kan worden uitgevoerd. Dit vermindert fundamenteel fouten veroorzaakt door meerdere opspanningen. Hun multi-as aansturingscapaciteit maakt nauwkeurige bewerking van complexe gekromde oppervlakken mogelijk, waardoor de ingewikkelde structuren van orthopedische apparaten geen productiebelemmering meer zijn.

Neem als voorbeeld kunstmatige knieprotheses: het femorale condyl heeft een complex gekromd oppervlak dat perfect moet aansluiten op menselijke botten. Dankzij gecoördineerde multi-as bewegingen kunnen mill-turn bewerkingscentra de bewerking van gekromde oppervlakken in één bewerking uitvoeren, met een nauwkeurigheid van ±0,005 mm en een oppervlakteruwheid van Ra 0,8 μm of lager, wat het risico op postoperatieve slijtage sterk vermindert.

Wat betreft materiaalbewerking zijn freemdraaibewerkingscentra uitgerust met geavanceerde numerieke besturingssystemen die automatisch de freesparameters (zoals freesnelheid en voedingssnelheid) aanpassen op basis van de eigenschappen van verschillende materialen. Dit lost de bewerkingsuitdagingen van moeilijk te bewerken materialen zoals titaanlegeringen effectief op. Ondertussen zorgt de hoge stijfheid van de machine en het stabiele aandrijfsysteem voor bewerkingsstabiliteit en minimaliseert het de invloed van trillingen op de bewerkingsnauwkeurigheid.

Een transitie teweegbrengen in de orthopedische zorg

Het gebruik van freemdraaibewerkingscentra heeft niet alleen de productiekwaliteit en -efficiëntie van orthopedische medische apparatuur verbeterd, maar ook de ontwikkeling van gepersonaliseerde geneeskunde gestimuleerd. Dankzij de integratie van 3D-printtechnologie en freemdraaibewerking kunnen artsen orthopedische implantaten op maat vervaardigen op basis van CT-scan gegevens van patiënten.

Eerst wordt 3D-printen gebruikt om blanken te produceren voor gepersonaliseerde implantaten, die vervolgens gepreciseerd worden bewerkt met behulp van mill-turn-centra. Deze aanpak zorgt ervoor dat zowel de perfecte pasvorm tussen het implantaat en de botten van de patiënt wordt gegarandeerd, als dat wordt voldaan aan de vereiste mechanische eigenschappen. Deze gepersonaliseerde productiemethode is toegepast in gebieden zoals bekkenreconstructie en correctie van scoliose, waardoor de chirurgische succespercentages en de postoperatieve levenskwaliteit van patiënten aanzienlijk zijn verbeterd.

Hot News

Hot News