Коли пацієнт із остеоартритом відновлює стійку рухливість після імплантації штучного тазостегнового суглоба, це є свідченням численних технологій прецизійного виробництва. У сфері ортопедичних медичних пристроїв металообробні центри типу Mill-Turn завдяки своїм унікальним перевагам виринають як ключова сила, що підвищує якість продукції та сприяє технологічним інноваціям.

Унікальні виклики у виробництві ортопедичних пристроїв

Ортопедичні медичні пристрої безпосередньо впливають на здоров'я та якість життя пацієнтів, що накладає суворі вимоги до виробництва. Продукти, такі як штучні суглоби та імпланти для хребта, мають не лише точно відповідати анатомічним формам кісток, але й володіти високою біосумісністю та чудовими механічними властивостями.

Поширені матеріали, такі як титанові сплави та сплави кобальту, хрому і молібдену, відповідають вимогам біосумісності, але створюють значні труднощі при обробці. Ці матеріали, що відрізняються високою міцністю та витривалістю, часто призводять до проблем, таких як надмірні сили різання та погана теплова дисипація під час обробки, що висуває жорсткі вимоги до продуктивності верстатів. Крім того, ортопедичні пристрої зазвичай мають складні криволінійні поверхні та складну структуру — такі як сферичні поверхні штучних суглобів і різьба хребтових гвинтів — що вимагає точності обробки на рівні мікрометра.

Традиційні методи обробки передбачають кілька етапів затиску, що не тільки неефективно, але й схильні до накопичення похибок, і не відповідають високим вимогам до точності ортопедичних пристроїв. Винайдення верстатів з поєднаною фрезерно-токарною обробкою забезпечило ефективне вирішення цих проблем.

Суттєві переваги верстатів з поєднаною фрезерно-токарною обробкою

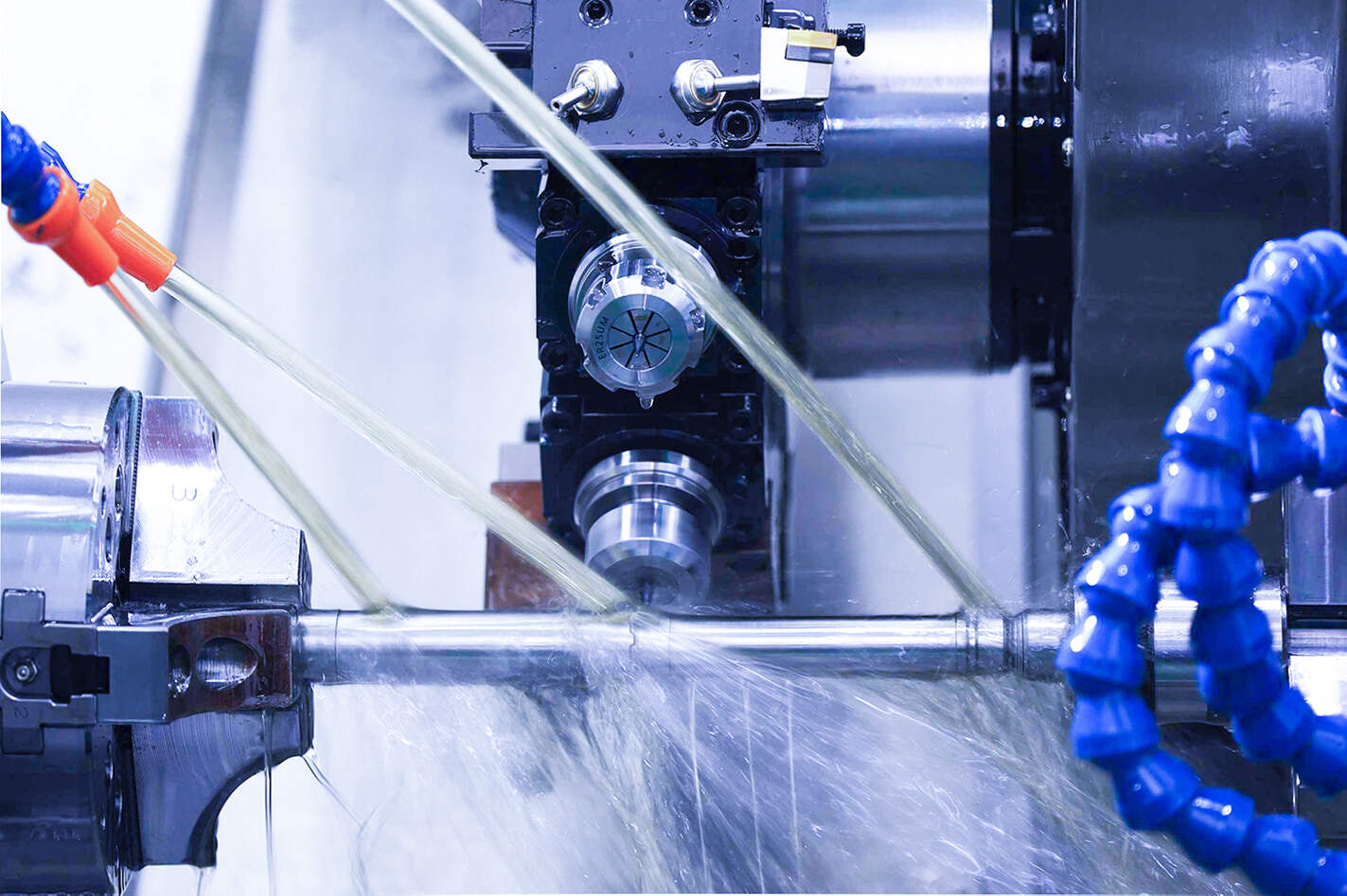

Центри фрезерування з можливостями токарної обробки інтегрують кілька технологій обробки — включаючи токарну, фрезерну та свердлильну — що дозволяє виконати більшість або всі операції обробки деталі за одного закріплення. Це принципово зменшує похибки, викликані багаторазовим закріпленням. Їхня здатність до зв’язку за кількома осями дозволяє точно обробляти складні криволінійні поверхні, що робить складні структури ортопедичних пристроїв уже не перешкодою для виготовлення.

Наприклад, візьмемо штучні колінні суглоби: кондил стегнової кістки має складну криволінійну поверхню, яка має ідеально пасувати до людських кісток. Завдяки узгодженому руху за кількома осями, центри фрезерування з можливостями токарної обробки можуть виконати обробку криволінійної поверхні за одну операцію, досягаючи точності обробки ±0,005 мм та шорсткості поверхні Ra 0,8 мкм або нижче — значно зменшуючи ризик післяопераційного зношування.

У плані обробки матеріалів, фрезерно-токарні обробні центри оснащені сучасними числовими системами керування, які автоматично регулюють параметри різання (такі як швидкість різання та подача) залежно від властивостей різних матеріалів. Це ефективно вирішує проблеми обробки важкооброблюваних матеріалів, таких як титанові сплави. Тим часом, високожорстка конструкція машини та стабільна система приводу забезпечують стабільність обробки, мінімізуючи вплив вібрації на точність обробки.

Трансформація у ортопедичній медицині

Застосування фрезерно-токарних обробних центрів не лише підвищило якість та ефективність виробництва ортопедичних медичних пристроїв, але й сприяло розвитку персоналізованої медицини. З інтеграцією технології 3D-друку та фрезерно-токарної обробки лікарі можуть створювати індивідуальні ортопедичні імплантати на основі даних КТ-сканування пацієнтів.

По-перше, друк у тривимірному форматі використовується для виготовлення заготовок персоналізованих імплантатів, які потім обробляють із високою точністю за допомогою токарно-фрезерних центрів. Такий підхід забезпечує як ідеальне прилягання імплантату до кісток пацієнта, так і відповідність необхідним механічним характеристикам. Цей персоналізований метод виробництва вже застосовується в галузях, таких як реконструкція таза та корекція сколіозу, суттєво підвищуючи ефективність хірургічних операцій та якість життя пацієнтів після операції.

Гарячі новини

Гарячі новини