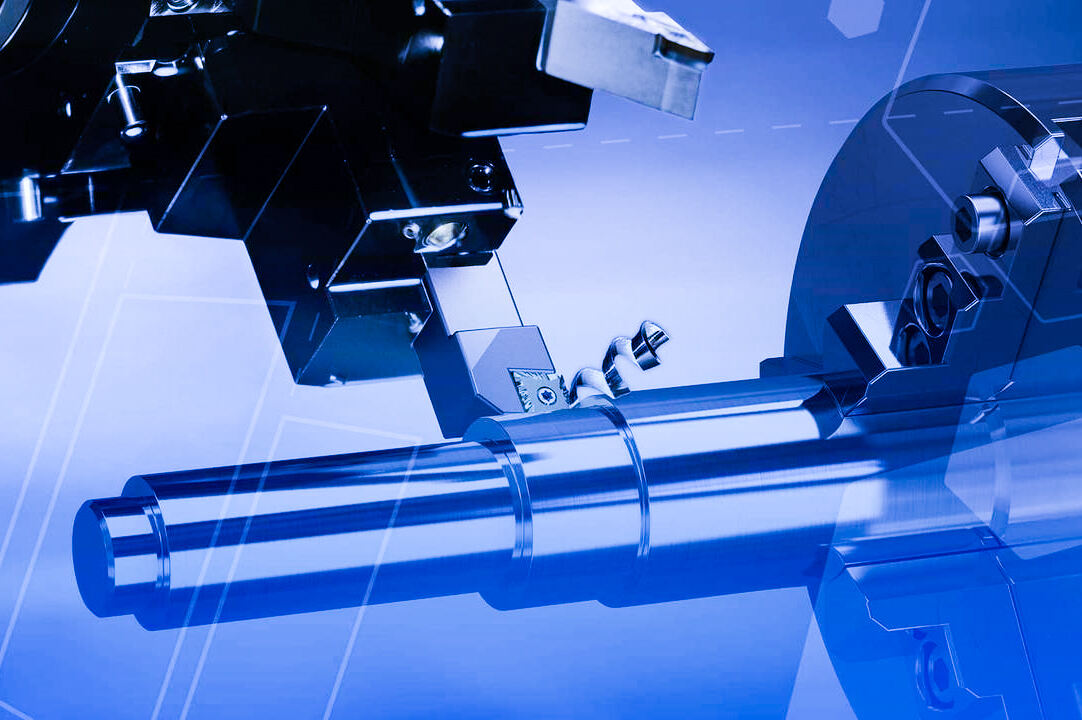

Токарные станки швейцарского типа полностью изменили традиционные режимы обработки благодаря трем ключевым технологиям: многоосной синхронизации, поддержке с помощью направляющей втулки и синхронизированной обработке. В следующем объяснении продукты для позвоночника используются в качестве примера.

1. Точность на уровне микрон гарантирует высокие эксплуатационные характеристики продукции

- Динамическая устойчивость: направляющая втулка фиксирует материал в непосредственной близости от зоны резания, подавляя вибрацию тонких валов (амплитуда < 5 мкм). Это позволяет контролировать допуск диаметра позвоночного стержня в пределах ±0,005 мм, а шероховатость поверхности Ra < 0,4 мкм.

- Многоосная совместная обработка: основной и вспомогательный шпиндели вращаются синхронно, в сочетании с инструментами Y-оси, обеспечивая однократное выполнение фрезерования резьбы винтов позвоночника, формирования головки и паза хвостовика с погрешностью позиционирования менее ±0,01 мм.

2. Полный цикл автоматизации сокращает производственный цикл

- Интеграция многостадийных процессов: полностью автоматизированное производство от подачи заготовок до выпуска готовой продукции. Например, при обработке систем позвоночных стержней традиционные процессы требовали 8 часов на партию, тогда как многошпиндельные токарные автоматы требуют всего 2,5 часа, повышая эффективность на 68%.

- Быстрая переналадка: реализация переключения между мелкосерийным и многономенклатурным производством через вызов программ вместо физической смены штампов, сокращая время настройки с 4 до 20 минут и повышая коэффициент использования оборудования на 40%.

3. Оптимизация параметров резания

Применение высокоскоростной обработки (скорость шпинделя 10 000–12 000 об/мин) и технологии минимального смазочного охлаждения (MQL) позволяет утроить эффективность обработки титановых сплавов и снизить энергопотребление на 25%.

4. Интеллектуальное производство снижает скрытые затраты

- Динамический контроль и корректировка: интеграция датчиков температуры и вибрации для динамической настройки параметров резания, снижение количества брака в партиях из-за износа инструмента и повышение выхода годных изделий с 85% до 98%.

- Прогнозирующее техническое обслуживание: использование систем прогнозирующего обслуживания (например, анализ вибрации, контроль состояния масла) позволяет снизить частоту возникновения неисправностей оборудования на 60%, уменьшить простой на 50% и сократить затраты на техническое обслуживание на 30%.

Горячие новости

Горячие новости