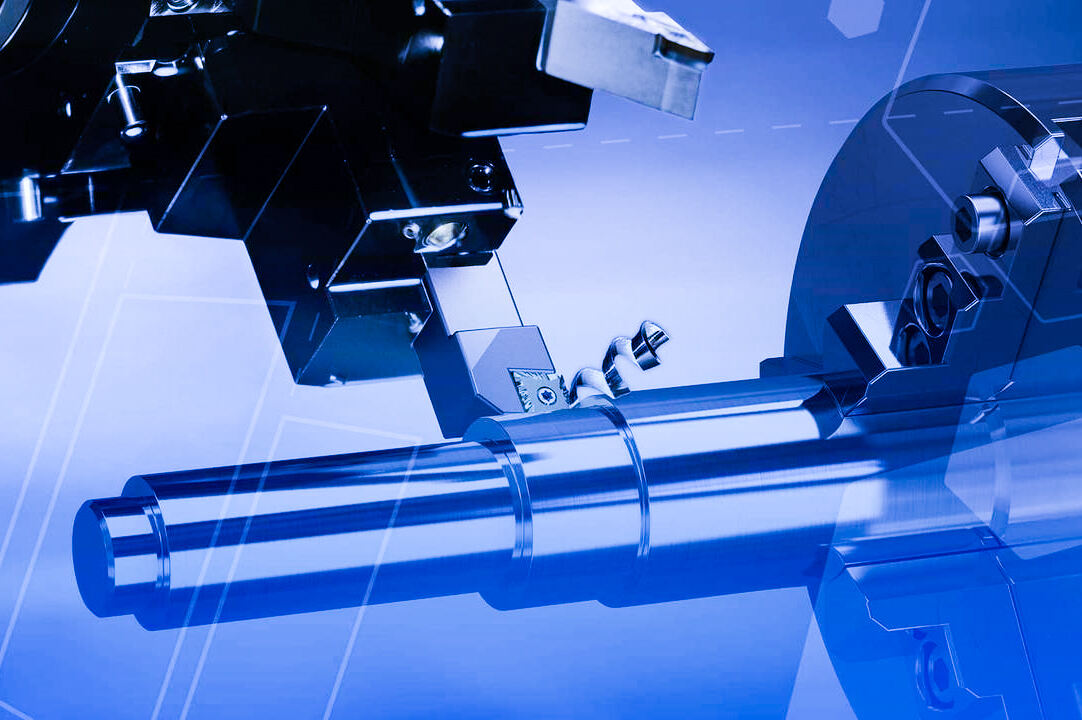

Schweizer Drehbänke haben die traditionellen Bearbeitungsmodi durch drei Kern-Technologien vollständig verändert: Mehrachsenverknüpfung, Führungsbüchsenunterstützung und synchronisierte Bearbeitung. Die folgende Erklärung verwendet Wirbelkörperprodukte als Beispiel.

1. Präzision im Mikrometerbereich gewährleistet Produktleistung

- Dynamische Stabilität: Die Führungsbüchse fixiert das Material nahe der Schneidzone und unterdrückt dadurch die Vibration von Stegschäften (Amplitude < 5μm). Damit werden die Durchmessertoleranzen von Wirbelkörperstäben auf ±0,005 mm begrenzt und die Oberflächenrauheit Ra < 0,4μm erreicht.

- Mehrachsige kooperative Bearbeitung: Hauptspindel und Nebenspindel drehen synchron, kombiniert mit Y-Achsen-Werkzeugen, wodurch die Gewindeschneidung von Pedikel-Schrauben, die Ausformung des Kopfes und das Nuten des Endes in einem Arbeitsgang erfolgen können, mit Positionsgenauigkeitsfehlern < ±0,01mm.

2. Vollprozessautomatisierung reduziert Produktionszyklen

- Integration mehrerer Prozesse: Vollautomatische Fertigung von der Rohlingszuführung bis zur Ausgabe des fertigen Produkts. Beispielsweise benötigte ein Unternehmen zur Verarbeitung von Wirbelsäulenstabsystemen mit herkömmlichen Verfahren 8 Stunden pro Charge, während Schiebspindeldrehmaschinen nur 2,5 Stunden benötigten, wodurch die Effizienz um 68 % gesteigert wurde.

- Schnelle Umrüstung: Durch Programmaufrufe statt physischer Werkzeugwechsel wird die Produktion kleiner Losgrößen mit hoher Variantenvielfalt ermöglicht, wodurch die Rüstzeit von 4 Stunden auf 20 Minuten reduziert und die Maschinennutzung um 40 % verbessert wurde.

3. Optimierung der Schneideparameter

Durch den Einsatz von Hochgeschwindigkeitsbearbeitung (Spindeldrehzahl 10.000–12.000 U/min) und Minimalmengenschmierung (MQL) wird die Bearbeitungseffizienz von Titanlegierungen verdreifacht, bei gleichzeitiger Reduzierung des Energieverbrauchs um 25 %.

4. Intelligente Fertigung reduziert versteckte Kosten

- Echtzeitüberwachung und Kompensation: Integration von Temperatur- und Vibrationssensoren zur dynamischen Anpassung der Schneideparameter, wodurch Ausschuss durch Werkzeugverschleiß reduziert und die Ausbeute von 85 % auf 98 % gesteigert wird.

- Vorausschauende Wartung: Durch vorausschauende Wartungssysteme (z. B. Vibrationsanalyse, Ölüberwachung) werden die Ausfallraten der Geräte um 60 % reduziert, die Stillstandszeiten um 50 % gesenkt und die Wartungskosten um 30 % verringert.

Top-Nachrichten

Top-Nachrichten