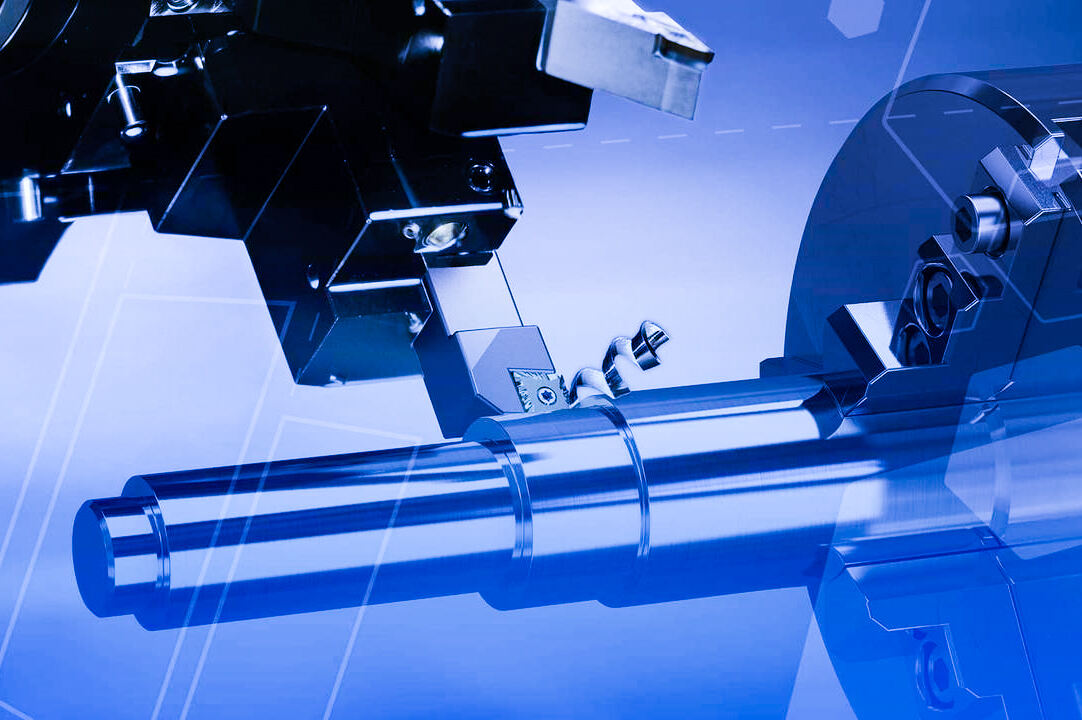

تراشهای سوئیسی با استفاده از سه فناوری کلیدی بهصورت کاملی روشهای سنتی ماشینکاری را دگرگون کردهاند: ارتباط چند محوره، نگهدارنده راهنمای بوش و ماشینکاری همزمان. توضیحات بعدی با استفاده از محصولات ستون فقرات به عنوان مثالی از این موضوع آورده شده است.

1. دقت در سطح میکرونی تضمینکننده عملکرد محصول

- ثبات دینامیکی: بوش راهنما مواد را در نزدیکی منطقه برش گیر میدهد و ارتعاش محورهای بلند و نازک را کاهش میدهد (دامنه < 5 میکرومتر). این امر باعث میشود که تلورانس قطر میلههای ستون فقرات در محدوده ±0.005 میلیمتر کنترل شود و زبری سطح (Ra) کمتر از 0.4 میکرومتر باشد.

- ماشینکاری همکارانه چند محوره: اسپیندل اصلی و اسپیندل فرعی بهصورت همزمان میچرخند، در کنار ابزارهای فعال محور Y، این امکان را فراهم میکنند که فرزکاری رزوه پیچهای پدیکل، شکلدهی سر و شیار زدن دم بهصورت یکباره و با خطای دقت مکانی کمتر از ±0,01 میلیمتر انجام شود.

2. خودکارسازی تمام فرآیند، کاهش چرخه تولید

- ادغام چندفرآیندی: تولید کاملاً خودکار از ورودی میله تا خروجی محصول نهایی. بهعنوان مثال، در یک شرکت که سیستمهای میلهای ستون فقرات را پردازش میکند، فرآیندهای سنتی به ازای هر بار 8 ساعت زمان نیاز داشتند، در حالیکه ماشینهای تراش سُر لغزنده تنها 2.5 ساعت زمان میبرند و بهرهوری را 68% افزایش میدهد.

- پاسخگویی سریع به تغییرات: امکان تولید با حجم کم و تنوع زیاد از طریق فراخوانی برنامه بهجای تغییر فیزیکی قالب فراهم شده است، زمان راهاندازی از 4 ساعت به 20 دقیقه کاهش یافته و بهرهوری تجهیزات 40% بهبود یافته است.

3. بهینهسازی پارامترهای برش

با بهکارگیری برش سریع (دور موتور ۱۰٬۰۰۰ تا ۱۲٬۰۰۰ دور در دقیقه) و تکنولوژی روانکاری با کمترین مقدار (MQL)، کارایی ماشینکاری آلیاژهای تیتانیوم سه برابر شده است، در حالی که مصرف انرژی ۲۵٪ کاهش یافته است.

۴. تولید هوشمند هزینههای پنهان را کاهش میدهد

- نظارت و جبرانسازی در زمان واقعی: تلفیق سنسورهای دما و ارتعاش بهمنظور تنظیم پارامترهای برش بهصورت پویا، باعث کاهش ضایعات دستهای ناشی از فرسودگی ابزار و افزایش بازده از ۸۵٪ به ۹۸٪ میشود.

- نگهداری پیشبینیکننده: از طریق سیستمهای نگهداری پیشبینیکننده (بهعنوانمثال، تحلیل ارتعاش، نظارت روغن)، نرخ خرابی تجهیزات ۶۰٪ کاهش یافته، زمان توقف ۵۰٪ کاهش و هزینههای تعمیر و نگهداری ۳۰٪ کاهش یافته است.

اخبار داغ

اخبار داغ