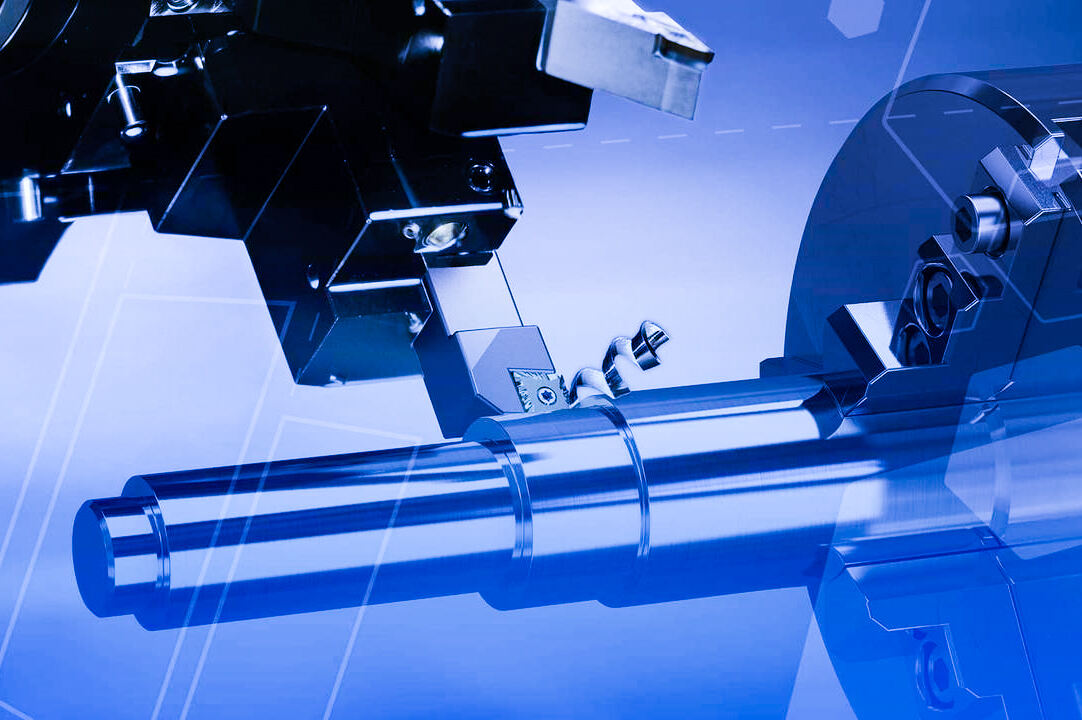

Máy tiện kiểu Thụy Sĩ đã hoàn toàn thay đổi các phương thức gia công truyền thống thông qua ba công nghệ cốt lõi: liên kết nhiều trục, hỗ trợ ống lót dẫn hướng và gia công đồng bộ. Giải thích dưới đây lấy các sản phẩm cột sống làm ví dụ tiêu biểu.

1. Độ chính xác cấp Micron đảm bảo hiệu suất sản phẩm

- Ổn định động: Ống lót dẫn hướng kẹp vật liệu gần khu vực cắt, hạn chế rung động của trục dài (biên độ < 5μm). Điều này đảm bảo dung sai đường kính thanh cột sống được kiểm soát trong khoảng ±0.005mm và độ nhám bề mặt Ra < 0.4μm.

- Gia công phối hợp đa trục: Trục chính và trục phụ quay đồng bộ, kết hợp với dụng cụ trục Y sống (live tools), cho phép hoàn thành trong một lần gá các công đoạn như phay ren vít pedicle, tạo hình đầu và xẻ rãnh đuôi với sai số độ chính xác vị trí < ±0,01mm.

2. Tự động hóa toàn trình giúp giảm chu kỳ sản xuất

- Tích hợp đa quy trình: Sản xuất hoàn toàn tự động từ cấp phôi thanh đến đầu ra sản phẩm hoàn chỉnh. Ví dụ, trong một công ty gia công hệ thống thanh sống lưng, quy trình truyền thống mất 8 giờ mỗi mẻ, trong khi máy tiện trượt chỉ cần 2,5 giờ, nâng cao hiệu suất lên 68%.

- Phản ứng chuyển đổi nhanh chóng: Thực hiện chuyển đổi sản xuất đa dạng nhỏ thông qua việc gọi chương trình thay vì thay đổi khuôn mẫu vật lý, giảm thời gian chuẩn bị từ 4 giờ xuống còn 20 phút và nâng cao tỷ lệ sử dụng thiết bị lên 40%.

3. Tối ưu hóa các thông số cắt gọt

Áp dụng công nghệ cắt tốc độ cao (tốc độ trục chính 10.000-12.000 vòng/phút) và công nghệ bôi trơn lượng nhỏ tối thiểu (MQL), hiệu suất gia công hợp kim titan tăng gấp ba lần trong khi mức tiêu thụ năng lượng giảm 25%.

4. Sản xuất thông minh giảm chi phí tiềm ẩn

- Giám sát và bù trừ thời gian thực: Tích hợp cảm biến nhiệt độ và độ rung để điều chỉnh động thông số cắt, giảm phế phẩm lô hàng do mài mòn dụng cụ và tăng tỷ lệ sản phẩm đạt từ 85% lên 98%.

- Bảo trì dự đoán: Thông qua hệ thống bảo trì dự đoán (ví dụ: phân tích độ rung, giám sát dầu), tỷ lệ sự cố thiết bị giảm 60%, thời gian dừng máy giảm 50% và chi phí bảo trì giảm 30%.

Tin Tức Nổi Bật

Tin Tức Nổi Bật