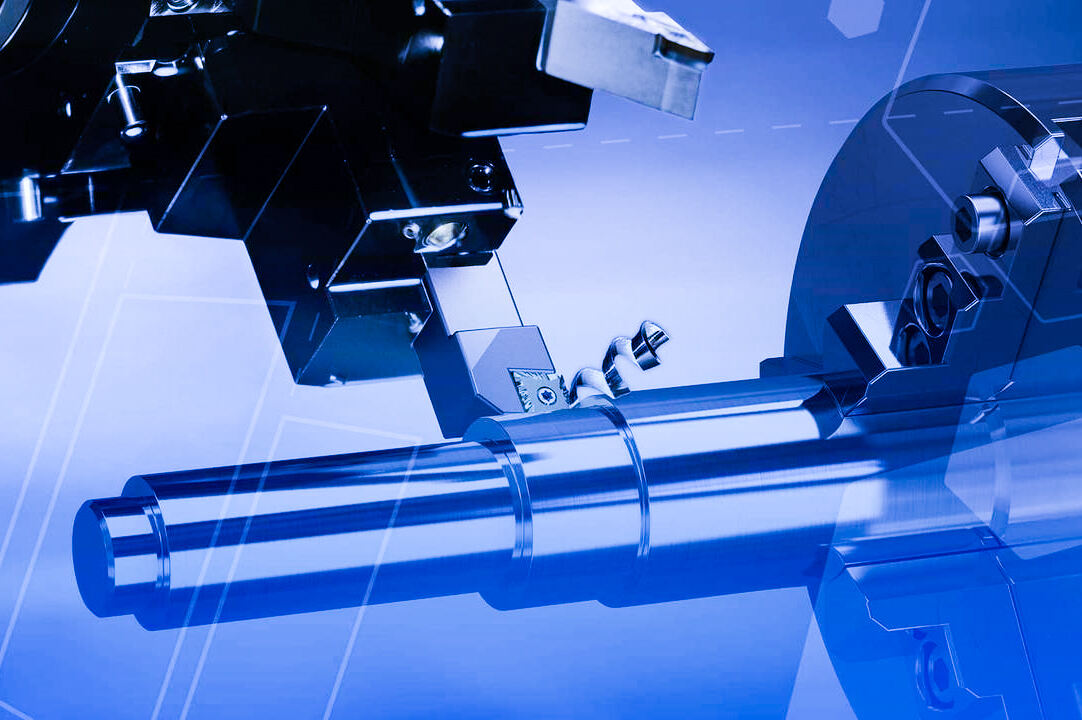

Tokarki typu szwajcarskiego całkowicie zmieniły tradycyjne metody obróbki dzięki trzem kluczowym technologiom: wieloosiowemu sterowaniu, wspieraniu prowadnicy tulejowej i obróbce zsynchronizowanej. Poniższe wyjaśnienie przedstawia produkty medyczne jako przykład.

1. Precyzja na poziomie mikronów gwarantuje jakość produktu

- Stabilność dynamiczna: Prowadnica tulejowa zaciska materiały w pobliżu strefy cięcia, tłumiąc wibracje cienkich wałków (amplituda < 5μm). Zapewnia to kontrolę tolerancji średnicy szpilki w zakresie ±0,005 mm oraz chropowatości powierzchni Ra < 0,4μm.

- Tokarskie Obróbka Współosiowa: Główne wrzeciono i dodatkowe wrzeciono obracają się synchronicznie, w połączeniu z narzędziami obrotowymi osi Y, umożliwiając jednorazowe wykonanie frezowania gwintów śruby trzpieniowej, formowania główki i rowkowania ogona z błędem dokładności pozycjonowania < ±0,01 mm.

2. Pełna Automatyzacja Procesu Skraca Cykl Produkcji

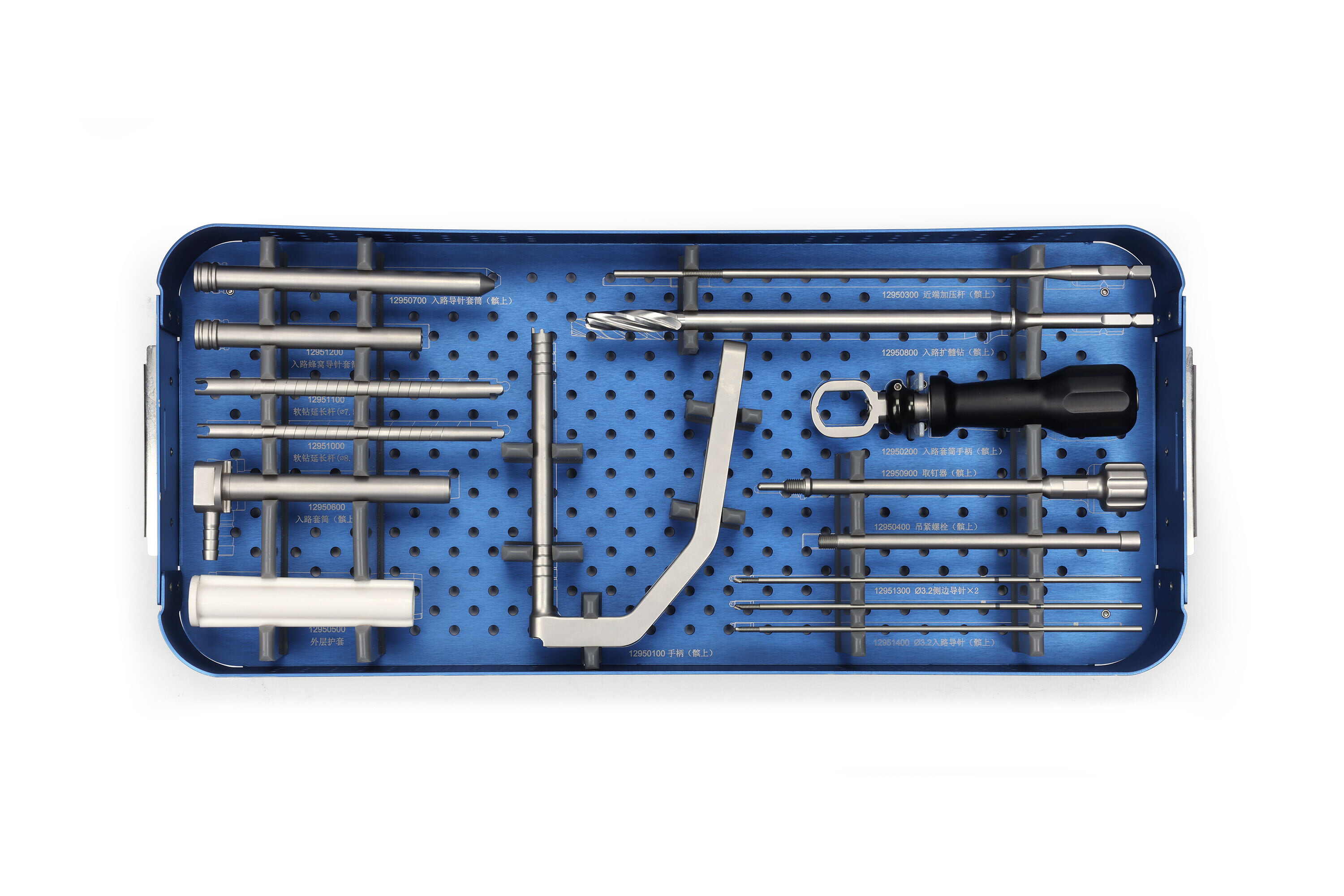

- Integracja Wielu Procesów: Pełnienie automatyczna produkcja od podawania pręta po wyjście produktu gotowego. Na przykład, w firmie produkującej systemy prętowe do kręgosłupa, tradycyjny proces wymagał 8 godzin na partię, podczas gdy tokarki z suportem przesuwnym potrzebują tylko 2,5 godziny, zwiększając wydajność o 68%.

- Szybka Zmiana Produkcji: Umożliwienie przełączania produkcji małych partii i wielu odmian poprzez wywoływanie programów zamiast zmiany fizycznych form, skracając czas przygotowania z 4 godzin do 20 minut i zwiększając wykorzystanie maszyn o 40%.

3. Optymalizacja Parametrów Skrawania

Stosując obróbkę wysokoprędkościową (prędkość wrzeciona 10 000–12 000 obr./min) oraz technologię minimalnego smarowania (MQL), osiągnięto potrójny wzrost wydajności obróbki stopów tytanu przy jednoczesnym obniżeniu zużycia energii o 25%.

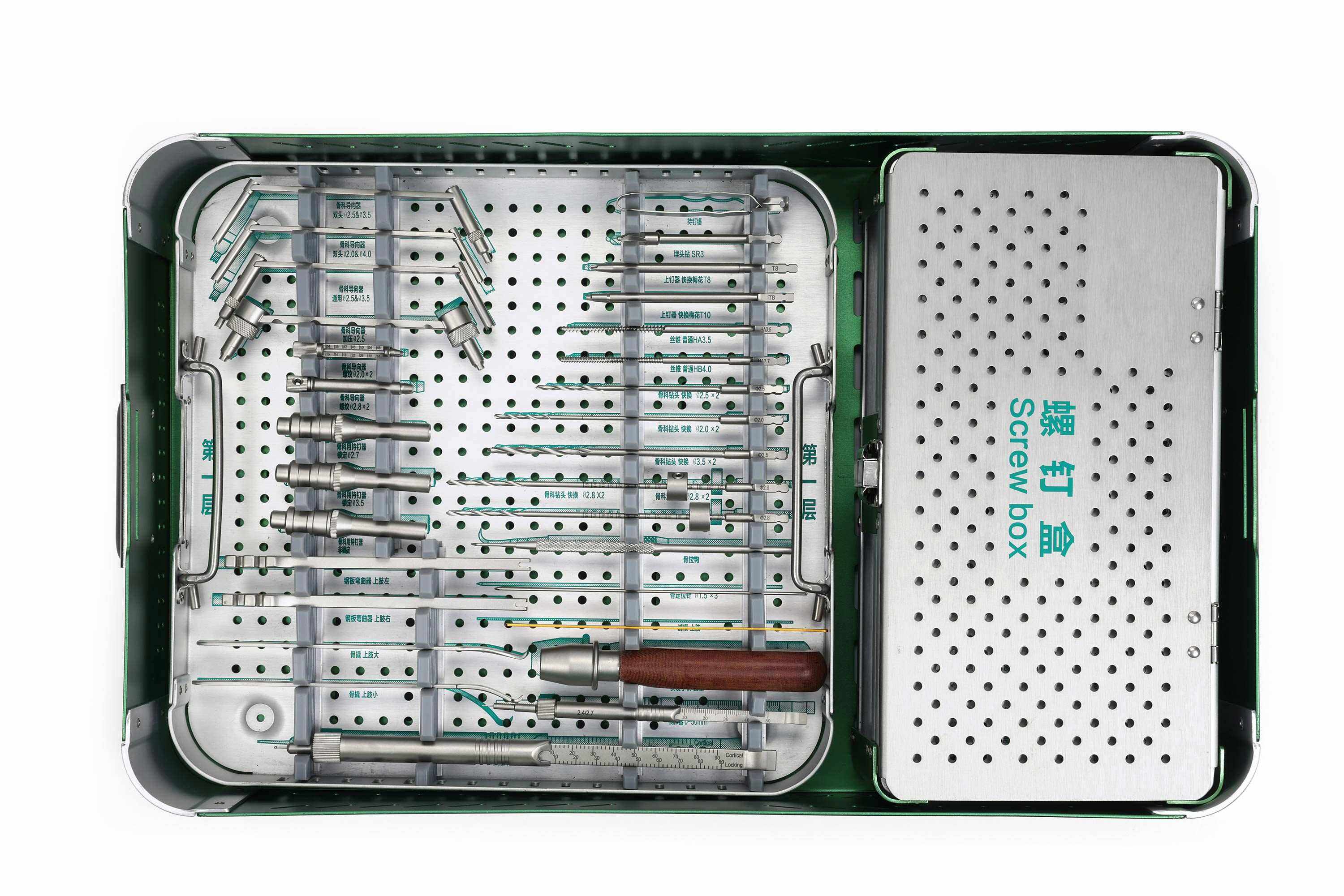

4. Inteligentna produkcja zmniejsza ukryte koszty

- Monitorowanie i kompensacja w czasie rzeczywistym: Poprzez integrowanie czujników temperatury i wibracji możliwe jest dynamiczne dostosowywanie parametrów skrawania, co zmniejsza liczbę wadliwych partii spowodowanych zużyciem narzędzi oraz zwiększa wydajność z 85% do 98%.

- Utrzymanie ruchu metodą predykcyjną: Dzięki systemom utrzymania ruchu metodą predykcyjną (np. analiza wibracji, monitorowanie oleju) wskaźnik awaryjności urządzeń został zmniejszony o 60%, przestoje skrócone o 50%, a koszty utrzymania obniżone o 30%.

Gorące wiadomości

Gorące wiadomości