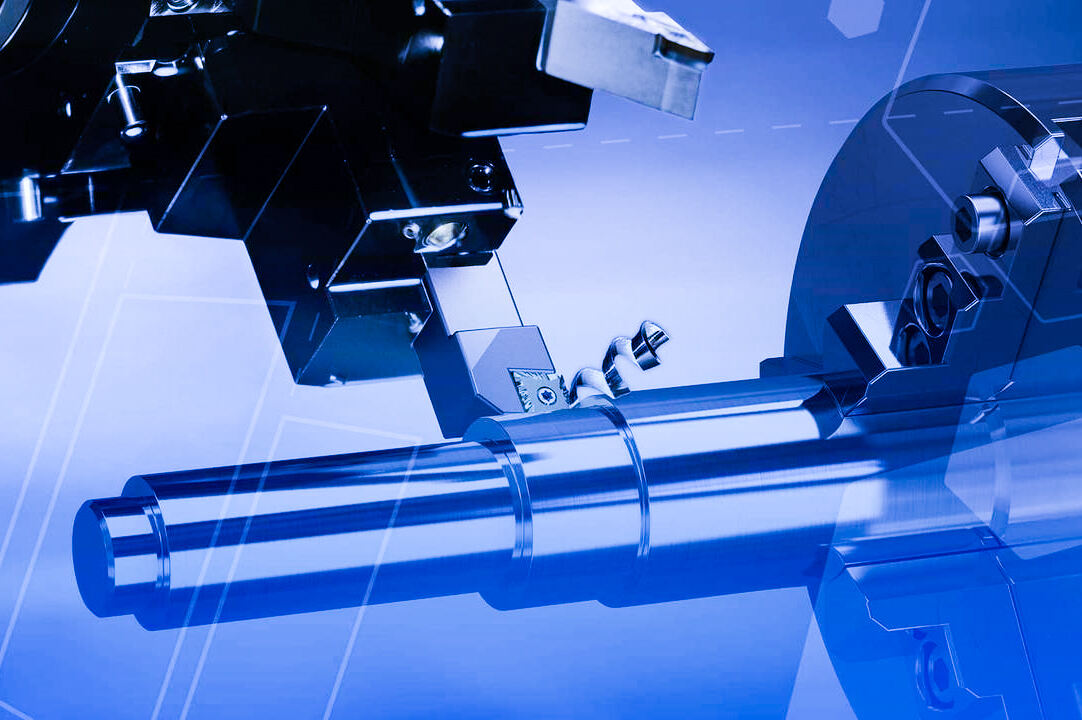

A svájci típusú esztergák teljesen megváltoztatták a hagyományos megmunkálási módokat három alapvető technológia segítségével: többtengelyes vezérlés, csúszócsapágyas támasztás és szinkron megmunkálás. A következő magyarázat a gerinc termékeket használja példaként.

1. Mikron szintű pontosság garantálja a termék teljesítményét

- Dinamikus stabilitás: A csúszócsapágy a megmunkálási zónához közel rögzíti az anyagot, csökkentve a hosszú, vékony tengelyek rezgését (amplitúdó < 5μm). Ez biztosítja, hogy a gerincrúd átmérő tűrése ±0,005 mm-en belül maradjon, és a felületi érdesség Ra < 0,4μm legyen.

- Többtengelyű kooperatív megmunkálás: A főorsó és a segédorsó szinkronban forog, a Y-tengelyhez tartozó élőszerszámokkal kombinálva, lehetővé téve a csavaros furatok megmunkálását, a fej kialakítását és a vég hornyolását egyetlen műveletben, helyzetpontossági hibával < ±0,01 mm.

2. Teljes folyamat automatizálása csökkenti a gyártási ciklusokat

- Többfolyamatos integráció: A rúdeltáplálástól a késztermék kibocsátásáig terjedő teljesen automatizált gyártás. Például egy gerincrúd-rendszereket gyártó vállalatnál a hagyományos gyártási folyamat 8 órát igényelt egy tételre, míg csúszófeges esztergával csupán 2,5 óra szükséges, ami 68%-os hatékonyságnövekedést eredményez.

- Gyors átállási reakció: Programhívás segítségével valósul meg a kis mennyiségű, sokféle termék gyártásának átváltása fizikai sabloncsere helyett, csökkentve az átállási időt 4 óráról 20 percre, és növelve a gépkihasználtságot 40%-kal.

3. Forgácsolási paraméterek optimalizálása

A nagy sebességű megmunkálás (orsó sebesség 10 000-12 000 1/perc) és a minimális mennyiségű kenési (MQL) technológia alkalmazásával a titánötvözet megmunkálási hatékonysága megháromszorozódik, miközben az energiafogyasztás 25%-kal csökken.

4. Intelligens gyártás csökkenti a rejtett költségeket

- Valós idejű figyelés és kompenzáció: A hőmérséklet- és vibrációszenzorok integrálásával dinamikusan állíthatók a vágási paraméterek, csökkentve a szerszám kopásából adódó selejt mennyiséget, és növelve a kibocsátási arányt 85%-ról 98%-ra.

- Előrejelző karbantartás: Az előrejelző karbantartási rendszerek (pl. vibrációs analízis, olajmonitorozás) segítségével az eszköz meghibásodási rátát 60%-kal csökkentették, a leállási idő 50%-kal kevesebb, a karbantartási költségek pedig 30%-kal alacsonyabbak.

Forró hírek

Forró hírek