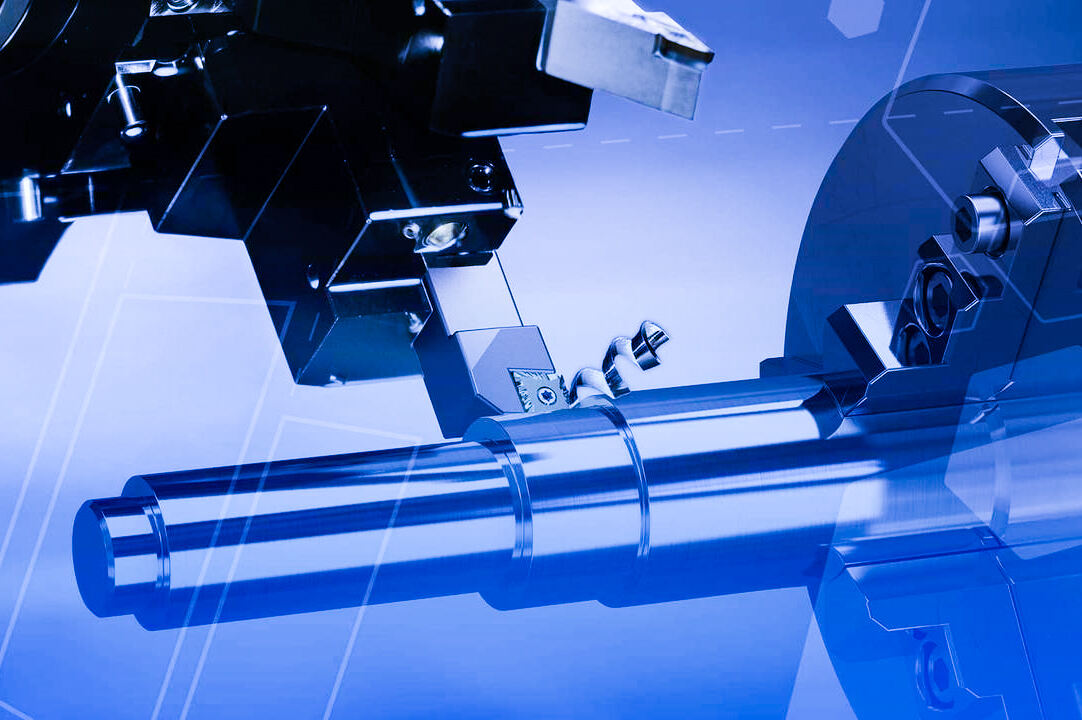

เครื่องกลึงแบบสวิสได้เปลี่ยนโฉมวิธีการกลึงแบบดั้งเดิมผ่านเทคโนโลยีหลักสามประการ ได้แก่ การควบคุมหลายแกน การรองรับด้วยไกด์บุชชิ่ง และการกลึงแบบซิงโครไนซ์ โดยคำอธิบายต่อไปนี้จะใช้อุปกรณ์สำหรับกระดูกสันหลังเป็นตัวอย่างประกอบ

1. ความแม่นยำระดับไมครอนที่รับประกันประสิทธิภาพของผลิตภัณฑ์

- ความเสถียรขณะเคลื่อนไหว: ไกด์บุชชิ่งยึดวัสดุให้แน่นใกล้กับพื้นที่ตัด ช่วยลดการสั่นของเพลาที่ยาวและบาง (แอมพลิจูด < 5μm) ทำให้ควบคุมความคลาดเคลื่อนของเส้นผ่านศูนย์กลางกระดูกสันหลังให้อยู่ในช่วง ±0.005mm และความหยาบของพื้นผิว Ra < 0.4μm

- การกลึงด้วยระบบหลายแกนทำงานร่วมกัน: แกนหลักและแกนรองหมุนพร้อมกัน โดยผสมผสานกับเครื่องมือแบบไลฟ์ทูลในแนวแกน Y ทำให้สามารถกัดเกลียวสกรูยึดกระดูกสันหลัง ขึ้นรูปส่วนหัว และเจาะร่องด้านท้ายได้ในคราวเดียว โดยความผิดพลาดของความแม่นยำตำแหน่งอยู่ในช่วง < ±0.01mm

2. ระบบอัตโนมัติแบบครบวงจรช่วยลดระยะเวลาการผลิต

- การผสานกระบวนการหลายอย่างเข้าด้วยกัน: ผลิตภัณฑ์ถูกผลิตโดยระบบอัตโนมัติเต็มรูปแบบตั้งแต่การป้อนวัตถุดิบจนถึงการผลิตชิ้นงานสำเร็จรูปออกมา ตัวอย่างเช่น ในบริษัทที่ผลิตระบบกระดูกสันหลัง (spinal rod systems) กระบวนการแบบดั้งเดิมต้องใช้เวลา 8 ชั่วโมงต่อรอบการผลิต แต่เครื่องกลึงแบบ Sliding Head ใช้เวลาเพียง 2.5 ชั่วโมง ทำให้ประสิทธิภาพเพิ่มขึ้น 68%

- การตอบสนองการเปลี่ยนแปลงอย่างรวดเร็ว: สามารถเปลี่ยนการผลิตแบบ Batch ขนาดเล็กและหลากหลายรูปแบบผ่านการเรียกโปรแกรม แทนการเปลี่ยนแม่พิมพ์ทางกายภาพ ทำให้ลดเวลาการตั้งค่า (Setup time) จาก 4 ชั่วโมงเหลือเพียง 20 นาที และเพิ่มประสิทธิภาพการใช้งานเครื่องจักรขึ้น 40%

3. การปรับปรุงพารามิเตอร์การตัด

นำเทคโนโลยีการตัดความเร็วสูง (ความเร็วรอบแกนหลัก 10,000-12,000 รอบ/นาที) และเทคโนโลยีการหล่อลื่นปริมาณน้อย (MQL) มาใช้ ทำให้ประสิทธิภาพในการกลึงโลหะผสมไทเทเนียมเพิ่มขึ้นเป็นสามเท่า ขณะเดียวกันลดการใช้พลังงานลง 25%

4. การผลิตอัจฉริยะช่วยลดต้นทุนที่มองไม่เห็น

- การตรวจสอบและปรับค่าแบบเรียลไทม์: ผสานการใช้งานเซ็นเซอร์วัดอุณหภูมิและแรงสั่นสะเทือน เพื่อปรับค่าการตัดแต่งแบบไดนามิก ลดของเสียในแต่ละล็อตจากการสึกหรอของเครื่องมือ และเพิ่มอัตราผลผลิตจาก 85% ถึง 98%

- การบำรุงรักษาเชิงพยากรณ์: ผ่านระบบบำรุงรักษาเชิงพยากรณ์ (เช่น การวิเคราะห์แรงสั่นสะเทือน การตรวจสอบน้ำมัน) ลดอัตราการเกิดข้อผิดพลาดของอุปกรณ์ลง 60%, ลดเวลาการหยุดทำงานลง 50%, และลดค่าใช้จ่ายในการบำรุงรักษาลง 30%

ข่าวเด่น

ข่าวเด่น