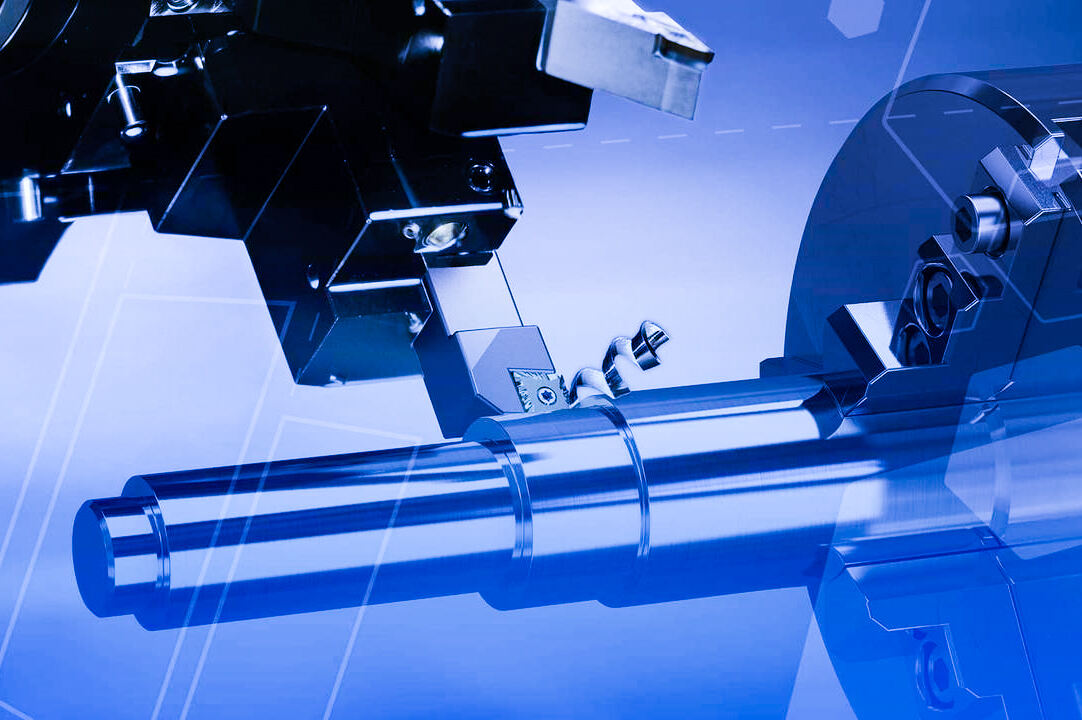

Токарні верстати швейцарського типу повністю перетворили традиційні способи обробки за допомогою трьох ключових технологій: багатоосьового зв’язку, підтримки направляючої втулки та синхронізованої обробки. Наведене нижче пояснення наводиться на прикладі хребтових виробів.

1. Точність на рівні мікронів забезпечує експлуатаційні характеристики продукту

- Динамічна стабільність: направляюча втулка затискає матеріал поблизу зони різання, що пригнічує вібрацію довгих та тонких валів (амплітуда < 5 мкм). Це забезпечує контроль діаметральних допусків хребтового стрижня в межах ±0,005 мм та шорсткість поверхні Ra < 0,4 мкм.

- Багатовісне співробітниче оброблення: головний шпиндель та допоміжний шпиндель обертаються синхронно, у поєднанні з інструментами осі Y, що дозволяє за один раз виконати фрезерування різьби гвинтів, формування головки та нарізання хвостовика з похибкою позиціювання < ±0,01 мм

2. Повністю автоматизований процес скорочує виробничі цикли

- Інтеграція багатьох процесів: повністю автоматизоване виробництво від подачі заготовки до виведення готового продукту. Наприклад, у компанії, яка обробляє системи хребтових стрижнів, традиційні процеси вимагали 8 годин на партію, тоді як токарні автомати з рухомою головною бабкою витрачають лише 2,5 години, що підвищує ефективність на 68%

- Швидка переналадка: здійснення переходу на малих партіях та багатьох видів продукції шляхом виклику програм, замість фізичної заміни форм, скорочуючи час на налаштування з 4 годин до 20 хвилин та підвищуючи використання обладнання на 40%

3. Оптимізація параметрів різання

Застосування швидкісного різання (частота обертання шпинделя 10 000-12 000 об/хв) та технології мінімальної кількості змащення (MQL) дозволяє утричі підвищити ефективність обробки титанових сплавів і знизити споживання енергії на 25%.

4. Інтелектуальне виробництво зменшує приховані витрати

- Система онлайн-моніторингу та компенсації: інтеграція датчиків температури та вібрації для динамічної корекції параметрів різання, що дозволяє знизити брак унаслідок зношення інструменту та підвищити вихід продукції з 85% до 98%.

- Прогнозований технічний огляд: за допомогою систем прогнозованого технічного обслуговування (наприклад, аналіз вібрації, контроль стану мастила) частота відмов обладнання скорочується на 60%, час простою зменшується на 50%, а витрати на технічне обслуговування знижуються на 30%.

Гарячі новини

Гарячі новини