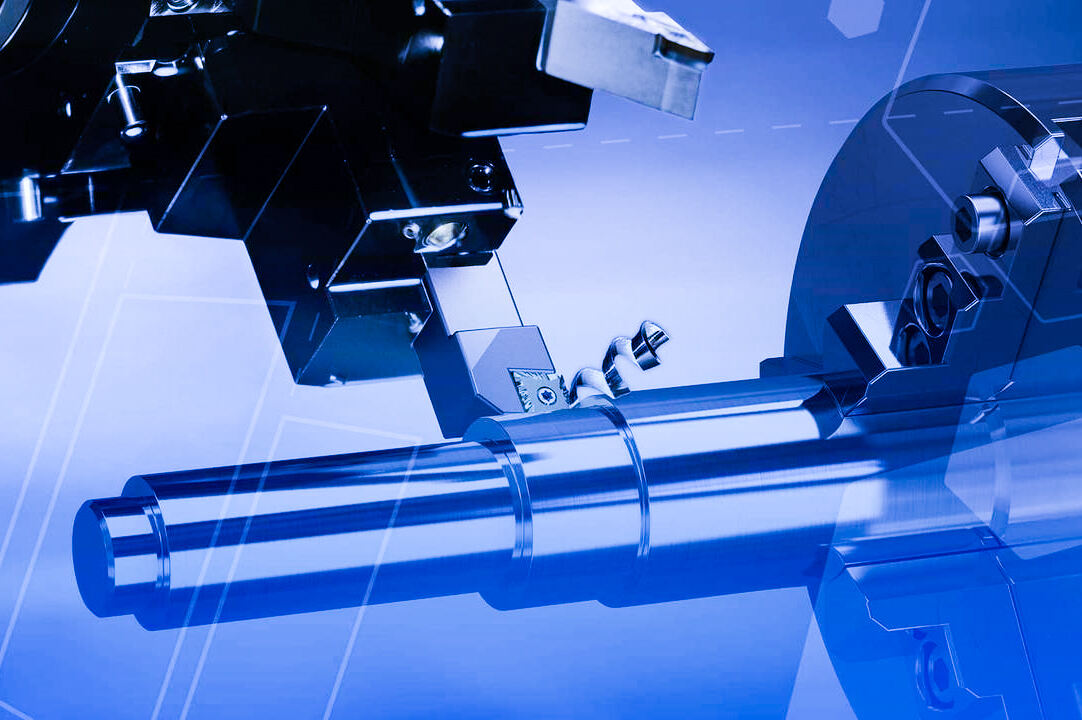

Zwitserse draaibanken hebben de traditionele bewerkingsmethoden volledig veranderd door drie kern technologieën: multi-as koppeling, geleesbussteun en gesynchroniseerde bewerking. De volgende uitleg gebruikt wervelkolom producten als voorbeeld.

1. Micronnauwkeurigheid waarborgt productprestaties

- Dynamische Stabiliteit: De geleesbus klemt het materiaal dicht bij de sneedraaizone, waardoor trillingen van lange assen worden onderdrukt (amplitude < 5μm). Hierdoor worden de toleranties van de wervelkolomstang gehandhaafd binnen ±0,005 mm en het oppervlak oneffenheid Ra < 0,4μm.

- Multi-as coöperatief bewerken: De hoofdspil en nevenspil draaien synchroon, gecombineerd met Y-as bewerkte gereedschappen, waardoor in één keer de pedikelboutdraadfrezen, kopvorming en staartverstek met positioneringsnauwkeurigheidsfouten < ±0,01 mm kan worden uitgevoerd.

2. Volledig procesautomatisering vermindert productiecycli

- Integrale processen: Volledig automatische productie vanaf staafvoeding tot en met afgeleverd product. Bijvoorbeeld: bij een bedrijf dat wervelstangsystemen bewerkt, vereisten traditionele processen 8 uur per batch, terwijl schuifkopdraaibanken slechts 2,5 uur nodig hebben, wat de efficiëntie met 68% verhoogt.

- Snelle wisselreactie: Realisatie van productiewisselingen in kleine series en veelsoorten via programma-aanroepen in plaats van fysieke matrijswisselingen, waardoor de voorbereidingstijd van 4 uur naar 20 minuten wordt gereduceerd en de machinebenutting met 40% verbetert.

3. Optimalisatie van snijparameters

Door gebruik te maken van high-speed snijden (spindelsnelheid 10.000-12.000rpm) en minimumhoeveelheid smeertechnologie (MQL), is de bewerkingsefficiëntie van titaanlegeringen verdrievoudigd, terwijl het energieverbruik met 25% is verlaagd.

4. Intelligente productie vermindert verborgen kosten

- Realtime monitoring en compensatie: Integratie van temperatuur- en trillingsensoren om snijparameters dynamisch aan te passen, waardoor de batchuitval door slijtage van het gereedschap wordt verminderd en het rendement stijgt van 85% naar 98%.

- Voorspellend onderhoud: Door voorspellende onderhoudssystemen (bijvoorbeeld trillingsanalyse, oliebewaking) te gebruiken, worden de uitvalfrequentie van apparatuur met 60%, de stilstandstijd met 50% en de onderhoudskosten met 30% verlaagd.

Hot News

Hot News