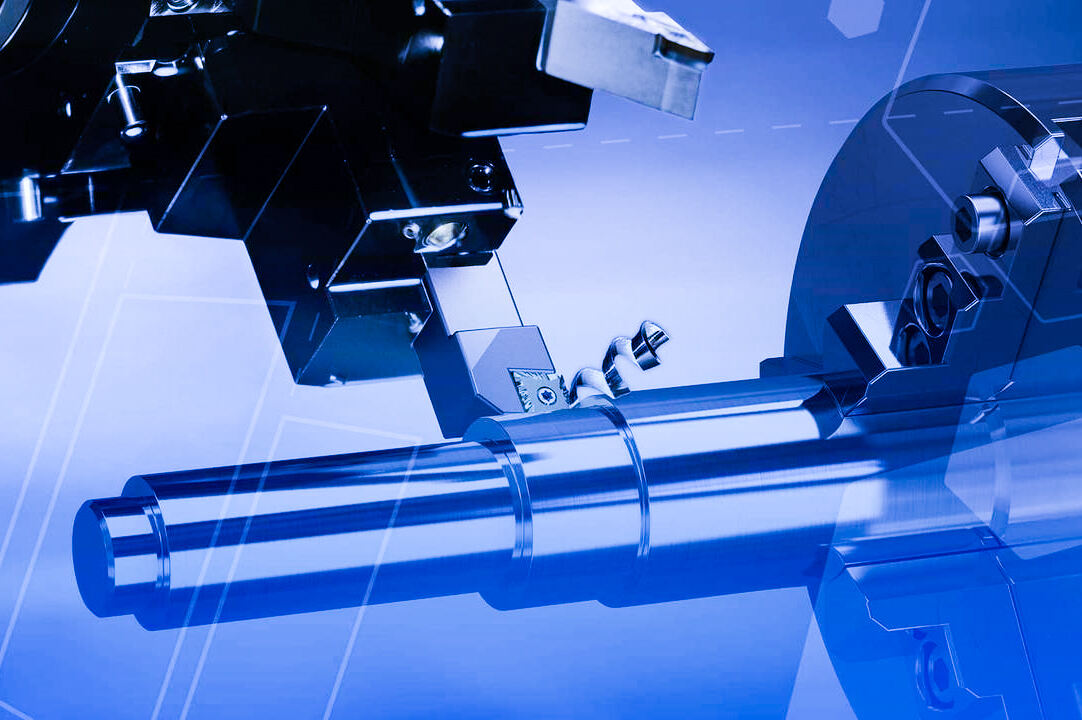

Swiss tipi tornalar, çok eksenli bağlantı, yataklama kılavuzu ve senkronize işleme olmak üzere üç ana teknoloji sayesinde geleneksel işleme yöntemlerini kökten değiştirdi. Aşağıdaki açıklama, omurga ürünlerini bir örnek olarak ele almaktadır.

1. Mikron Seviyesinde Hassasiyet Ürün Performansını Garanti Altına Alır

- Dinamik Stabilite: Yataklama kılavuzu, malzemeyi kesme bölgesine yakın bir şekilde sıkıca kavrayarak uzun ve ince millerin titreşimini bastırır (genlik < 5μm). Bu durum, omurga çubuklarının çap toleranslarının ±0.005mm içinde ve yüzey pürüzlülüğünün Ra < 0.4μm olması sağlanır.

- Çok Eksenli İş Birliği ile İşleme: Ana iş mili ve yardımcı iş milleri senkronize olarak döner, Y ekseniyle entegre çalışan kesicilerle birlikte, vida dişi frezeleme, baş kısmın şekillendirilmesi ve kuyruk kısmında oluk açılması işlemlerinin tek seferde tamamlanmasını sağlar; konum doğruluk hatası < ±0,01 mm.

2. Tüm Sürecin Otomasyonu ile Üretim Döngüleri Kısaltıldı

- Çoklu Süreç Entegrasyonu: Çubuk beslemesinden nihai ürünün çıkmasına kadar tam otomatik üretim. Örneğin, omurga çubuğu sistemleri üreten bir firmada geleneksel yöntemlerle bir parti üretim süresi 8 saat iken, kayar gövdeli torna makineleri ile bu süre 2,5 saate düşer, verimlilik %68 artar.

- Hızlı Değişim Uygulaması: Fiziksel kalıp değişimi yerine program çağrısı ile küçük partili, çok çeşitli üretimin gerçekleştirilmesi; hazırlık süresi 4 saatten 20 dakikaya indirilir, ekipman kullanım oranı %40 artırılır.

3. Kesme Parametrelerinin Optimizasyonu

Yüksek devirli kesme (mil devri 10,000-12,000rpm) ve minimum miktar yağlama (MQL) teknolojisinin benimsenmesiyle titanyum alaşım işleme verimliliği üç katına çıkarılırken enerji tüketimi %25 oranında azaltıldı.

4. Akıllı Üretim, Gizli Maliyetleri Azaltır

- Gerçek Zamanlı İzleme ve Telafi: Kesme parametrelerini dinamik olarak ayarlamak için sıcaklık ve titreşim sensörlerinin entegre edilmesi, takım aşınmasından kaynaklanan hurda miktarını azaltarak verimi %85'ten %98'e yükseltti.

- Proaktif Bakım: Proaktif bakım sistemleri aracılığıyla (örneğin, titreşim analizi, yağ izleme), ekipman arızaları %60 oranında azaltıldı, durma süresi %50 oranda kısaltıldı ve bakım maliyetleri %30 oranında düşürüldü.

Son Haberler

Son Haberler