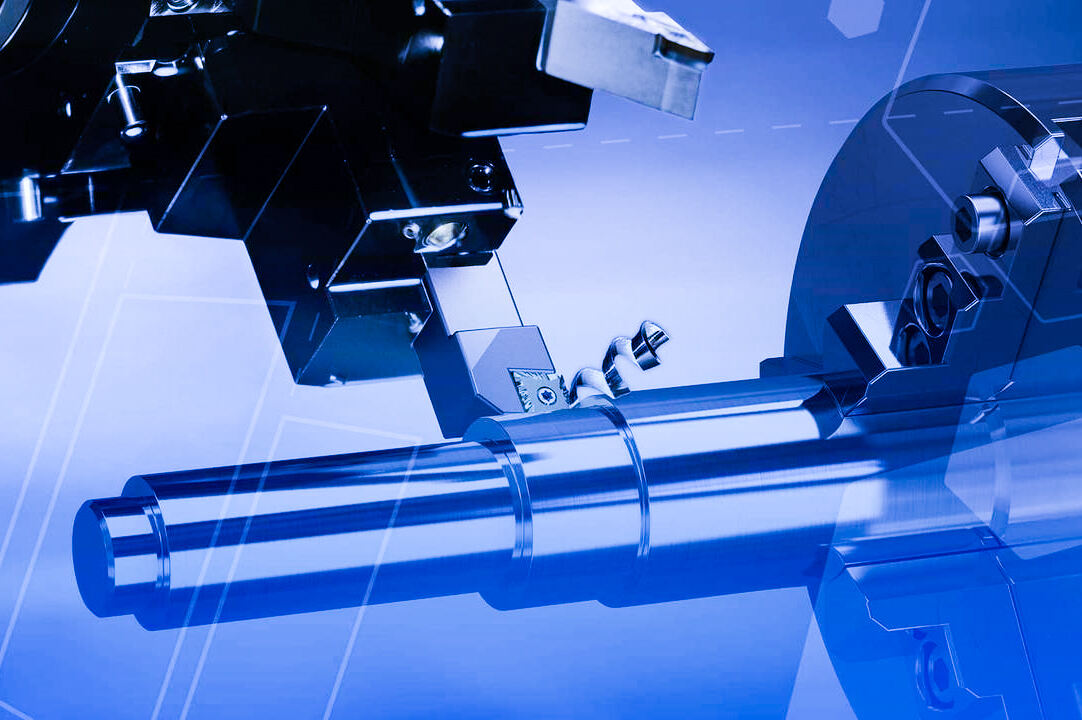

Οι υπερσύγχρονες τόρνες τύπου Swiss έχουν μεταμορφώσει πλήρως τους παραδοσιακούς τρόπους κατεργασίας μέσω τριών βασικών τεχνολογιών: πολυάξονη σύνδεση, υποστήριξη με οδηγό θήκη και συγχρονισμένη κατεργασία. Το παρακάτω παράδειγμα χρησιμοποιεί προϊόντα της σπονδυλικής στήλης ως υπόδειγμα.

1. Ακρίβεια σε επίπεδο μικρομέτρου εξασφαλίζει την απόδοση του προϊόντος

- Δυναμική Σταθερότητα: Η οδηγός θήκη σφίγγει τα υλικά κοντά στη ζώνη κοπής, καταπολεμώντας τη δόνηση των μακρόστενων αξόνων (πλάτος < 5μm). Έτσι εξασφαλίζεται η τήρηση των ανοχών διαμέτρου των σπονδυλικών ράβδων εντός ±0,005mm και η τραχύτητα της επιφάνειας Ra < 0,4μm.

- Πολυάξονη Συνεργατική Κατεργασία: Ο κύριος άξονας και ο δευτερεύων άξονας περιστρέφονται συγχρόνως, σε συνδυασμό με εργαλειοφόρους άξονες Y, επιτρέποντας την ολοκλήρωση στραψίματος σπειρών βίδας πεδίου, διαμόρφωσης κεφαλής και εγκοπής ουράς σε μία μόνο διαδικασία, με σφάλμα ακρίβειας θέσης < ±0.01mm.

2. Η Πλήρης Αυτοματοποίηση Μειώνει τους Κύκλους Παραγωγής

- Ενοποίηση Πολλαπλών Διαδικασιών: Πλήρως αυτοματοποιημένη παραγωγή από την παροχή ράβδων μέχρι την έξοδο του τελικού προϊόντος. Για παράδειγμα, σε μια εταιρεία που κατεργάζεται συστήματα ράβδων σπονδυλικής στήλης, οι παραδοσιακές διαδικασίες απαιτούσαν 8 ώρες ανά παρτίδα, ενώ οι τόρνοι με ολισθαίνοντα κεφαλή χρειάζονται μόνο 2,5 ώρες, αυξάνοντας την αποδοτικότητα κατά 68%.

- Γρήγορη Ανταπόκριση Αλλαγής Παραγωγής: Επίτευξη παραγωγής μικρών παρτίδων και πολλών παραλλαγών μέσω κλήσεων προγραμμάτων αντί της φυσικής αλλαγής καλουπιών, μειώνοντας τον χρόνο ρύθμισης από 4 ώρες σε 20 λεπτά και βελτιώνοντας την απασχόληση του εξοπλισμού κατά 40%.

3. Βελτιστοποίηση Παραμέτρων Κοπής

Με την υιοθέτηση υψηλής ταχύτητας κοπής (περιστροφική ταχύτητα ατράκτου 10.000-12.000 σ.α.λ.) και τεχνολογίας ελάχιστης ποσότητας λίπανσης (MQL), η απόδοση κατεργασίας κραμάτων τιτανίου τριπλασιάζεται, ενώ η κατανάλωση ενέργειας μειώνεται κατά 25%.

4. Η έξυπνη παραγωγή μειώνει τους κρυμμένους φόρους

- Παρακολούθηση και αντιστάθμιση σε πραγματικό χρόνο: Ενσωμάτωση αισθητήρων θερμοκρασίας και δονήσεων για τη δυναμική ρύθμιση των παραμέτρων κοπής, μειώνοντας τις απορρίψεις παρτίδας λόγω φθοράς των εργαλείων και αυξάνοντας την απόδοση από 85% σε 98%.

- Προγνωστική συντήρηση: Μέσω συστημάτων προγνωστικής συντήρησης (π.χ. ανάλυση δονήσεων, παρακολούθηση λαδιού), το ποσοστό βλαβών του εξοπλισμού μειώνεται κατά 60%, οι χρόνοι διακοπής μειώνονται κατά 50% και τα κόστη συντήρησης μειώνονται κατά 30%.

Τελευταία Νέα

Τελευταία Νέα