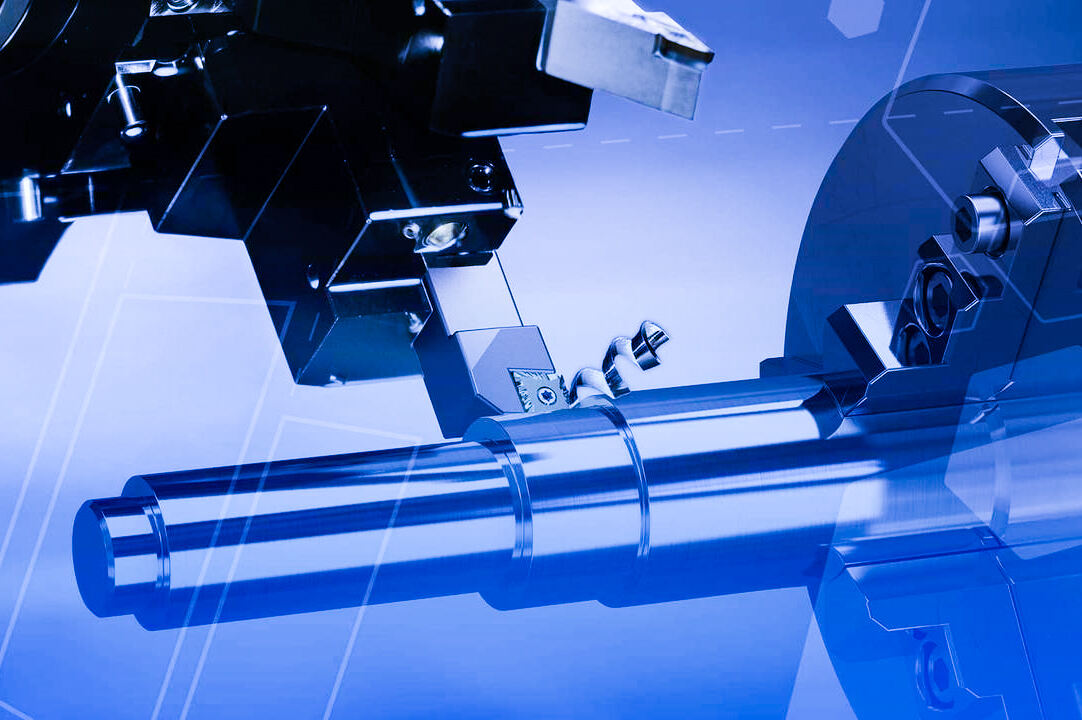

Швейцарските токарни машини напълно преобразиха традиционните методи на обработка чрез три основни технологии: многопосова свързаност, подкрепа с водеща втулка и синхронизирана обработка. Следващото обяснение използва продукти за гръбначен стабилизатор като пример.

1. Прецизност на ниво микрон осигурява качеството на продукта

- Динамична стабилност: Водещата втулка фиксира материала близо до зоната на рязане, което потиска вибрациите на дългите вала (амплитуда < 5μm). Това осигурява контрол на допуските на диаметъра на гръбначния стабилизатор в рамките на ±0.005mm и шероховатост на повърхността Ra < 0.4μm.

- Мултиосова съвместна обработка: Главният шпиндел и подчиненият шпиндел се въртят синхронно, комбинирани с активни инструменти по Y-ос, което позволява еднократно изпълнение на фрезоване на резба на педикулни винтове, оформяне на главата и нарезаване на опашката с грешка в позиционирането < ±0,01 мм.

2. Пълна автоматизация на процеса намалява производствените цикли

- Интеграция на множество процеси: Напълно автоматизирано производство от подаване на прътов материал до извеждане на готовия продукт. Например при обработка на системи за гръбначни пръти в една компания, традиционните процеси изискваха 8 часа на партида, докато съвременните уреди с подвижно шлифоване се нуждаят само от 2,5 часа, което увеличава ефективността с 68%.

- Бърза смяна на настройките: Възможност за производство на малки серии и многообразни продукти чрез извикване на програми вместо смяна на физически форми, намалявайки времето за настройка от 4 часа на 20 минути и подобрявайки използването на оборудването с 40%.

3. Оптимизация на параметрите на рязане

Прилагайки високоскоростна резка (скорост на шпиндела 10,000-12,000 оборота в минута) и технология с минимално количество смазка (MQL), ефективността при обработка на титанови сплави се увеличава три пъти, а енергийното потребление се намалява с 25%.

4. Интелигентно производство намалява скритите разходи

- Раждане в реално време и корекция: Чрез интегриране на сензори за температура и вибрации, динамично се настройват параметрите на рязане, намалявайки отпадъка в серийното производство поради износване на инструментите и увеличавайки добива от 85% до 98%.

- Прогнозна поддръжка: Благодарение на системи за прогнозна поддръжка (например анализ на вибрации, мониторинг на масло), процентът на повреди в оборудването се намалява с 60%, прекъсванията в производството се съкращават с 50%, а разходите за поддръжка се понижават с 30%.

Горчиви новини

Горчиви новини