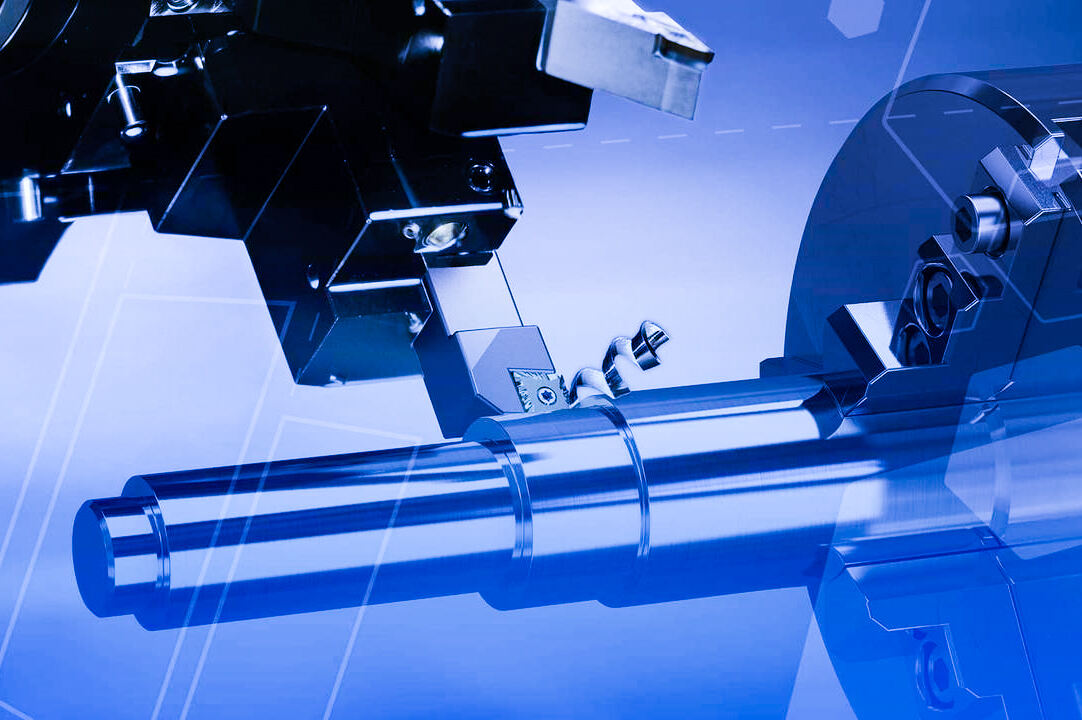

لقد غيرت مخارط النوع السويسري تمامًا طرق التشغيل التقليدية من خلال ثلاث تقنيات أساسية: الربط متعدد المحاور، والدعم باستخدام حلقة التوجيه، والتشغيل المتزامن. يُوضّح الشرح التالي منتجات العمود الفقري كمثال توضيحي.

الدقة على مستوى الميكرون تضمن أداء المنتج

- الاستقرار الديناميكي: تقوم حلقة التوجيه بتثبيت المواد بالقرب من منطقة القطع، مما يكبح اهتزاز المحاور الرفيعة (السعة أقل من 5 ميكرومتر). ويشمل ذلك التحكم في تحمل قطر قضيب العمود الفقري ضمن ±0.005 مم، وخشونة السطح Ra أقل من 0.4 ميكرومتر.

- التشغيل المتعدد المحاور المشترك: يدور المحور الرئيسي والمحور الثانوي بشكل متزامن، بالاشتراك مع أدوات محور Y الحية، مما يسمح بإتمام مهام متعددة دفعة واحدة مثل تشغيل خيط المسمار، وتشكيل الرأس، وقص الذيل بدقة موضعية تتراوح ضمن ±0.01 مم.

2. تقليل دورات الإنتاج من خلال الأتمتة الكاملة

- دمج العمليات المتعددة: إنتاج بالكامل تلقائي من تغذية القضيب حتى إخراج المنتج النهائي. على سبيل المثال، في شركة تُنتج أنظمة قضبان العمود الفقري، كانت العمليات التقليدية تحتاج إلى 8 ساعات لكل دفعة، بينما تحتاج آلات التفريز المنزلقة إلى 2.5 ساعة فقط، مما يزيد الكفاءة بنسبة 68%.

- استجابة سريعة للتغييرات: إمكانية التحول بين إنتاج الكميات الصغيرة والمتنوعة من خلال استدعاء البرامج بدلًا من تغيير القوالب المادية، مما يقلل وقت الإعداد من 4 ساعات إلى 20 دقيقة، ويزيد من كفاءة استخدام المعدات بنسبة 40%.

باعتماد تقنية القطع عالية السرعة (سرعة المحور الرئيسي 10,000-12,000 دورة في الدقيقة) وتقنية التزييت بكمية محدودة (MQL)، ارتفع كفاءة تشغيل سبائك التيتانيوم ثلاث مرات، في حين انخفض استهلاك الطاقة بنسبة 25%.

4. تقلل الإنتاجية الذكية من التكاليف المخفية

- المراقبة والتعويض في الوقت الفعلي: دمج أجهزة استشعار الحرارة والاهتزاز لضبط معايير القطع ديناميكياً، مما يقلل من هدر الدُفعات الناتج عن اهتراء الأدوات ويزيد نسبة الإنتاجية من 85% إلى 98%.

- الصيانة التنبؤية: من خلال أنظمة الصيانة التنبؤية (مثل تحليل الاهتزازات ومراقبة الزيت)، تقل معدلات أعطال المعدات بنسبة 60%، وتقل فترات التوقف بنسبة 50%، وتقل تكاليف الصيانة بنسبة 30%.

أخبار ساخنة

أخبار ساخنة