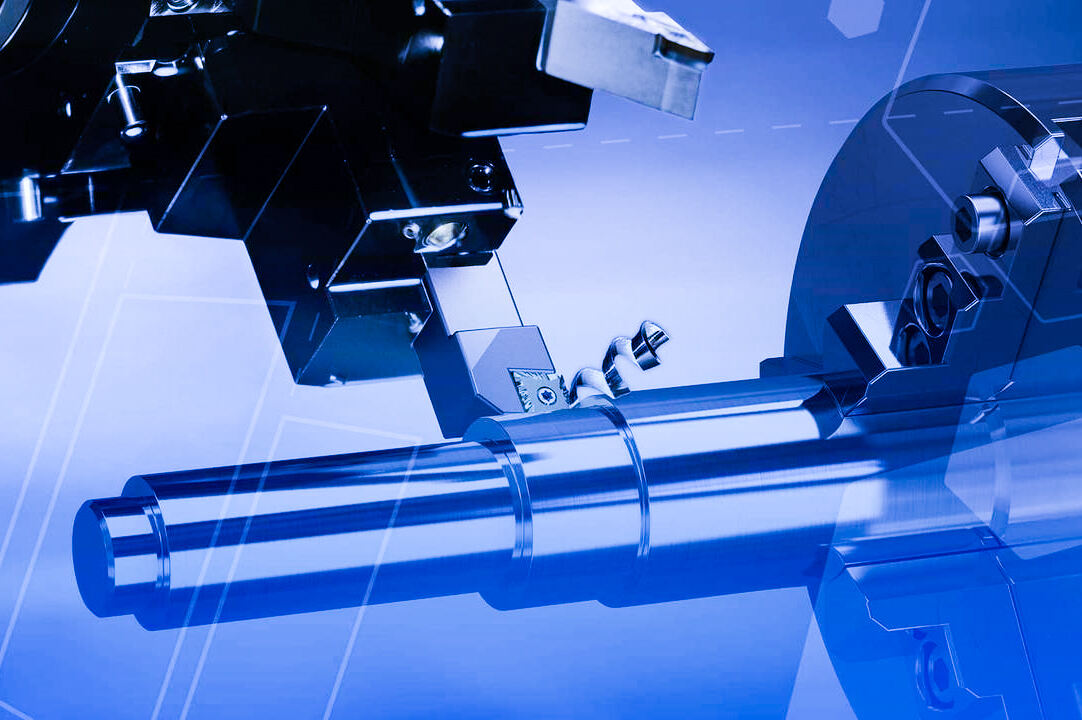

Svensktyps svarvmaskiner har helt förändrat traditionella bearbetningsmetoder genom tre kärnatekniker: fleraxlig koppling, ledbussningsstöd och synkroniserad bearbetning. Den följande förklaringen använder ryggprodukter som ett exempel.

1. Mikronivå precision säkerställer produktens prestanda

- Dynamisk stabilitet: Ledbussen klämmer fast material nära skärningszonen, vilket undertrycker vibrationer i långa axlar (amplitud < 5 μm). Detta säkerställer att ryggstavens diametertoleranser hålls inom ±0,005 mm och ytjämnhet Ra < 0,4 μm.

- Fleraxlig samarbetsbearbetning: Huvudspindeln och under-spindeln roterar synkront, kombinerat med Y-axelns driftsverktyg, vilket möjliggör en engångskomplett bearbetning av skruvtrådfräsning, huvudformning och svanssågning med positions noggrannhetsfel < ±0,01 mm.

2. Fullständig processautomatisering minskar produktionscykler

- Integration av flerprocesser: Fullautomatiserad produktion från stångmatare till färdig produktutgång. Till exempel, i ett företag som bearbetar ryggradsstavar, krävde traditionella processer 8 timmar per batch, medan skjutbänksvagnar endast behöver 2,5 timme, vilket ökar effektiviteten med 68%.

- Snabb omställningsrespons: Möjliggör omställning mellan små serier och många varianter genom programmanrop istället för fysiska formbyten, vilket minskar installationstiden från 4 timmar till 20 minuter och förbättrar utnyttjandegraden av maskineriet med 40%.

3. Optimering av skärparametrar

Genom att använda höghastighetsbearbetning (spindelvarvtal 10 000–12 000 rpm) och tekniken minimumsmängdslubricering (MQL), har bearbetningseffektiviteten av titanlegeringar tredubblats samtidigt som energiförbrukningen minskat med 25 %.

4. Intelligent produktion minskar dolda kostnader

- Realktig övervakning och kompensation: Genom att integrera temperatur- och vibrationsensorer kan man dynamiskt justera skärparametrar, vilket minskar serieförbrukning på grund av verktygsslitage och ökar utbytet från 85 % till 98 %.

- Prediktivt underhåll: Genom att använda prediktiva underhållssystem (t.ex. vibrationsanalys, oljemonitorering) minskas utrustningens felrate med 60 %, driftstopp minskas med 50 % och underhållskostnaderna sänks med 30 %.

Senaste Nytt

Senaste Nytt