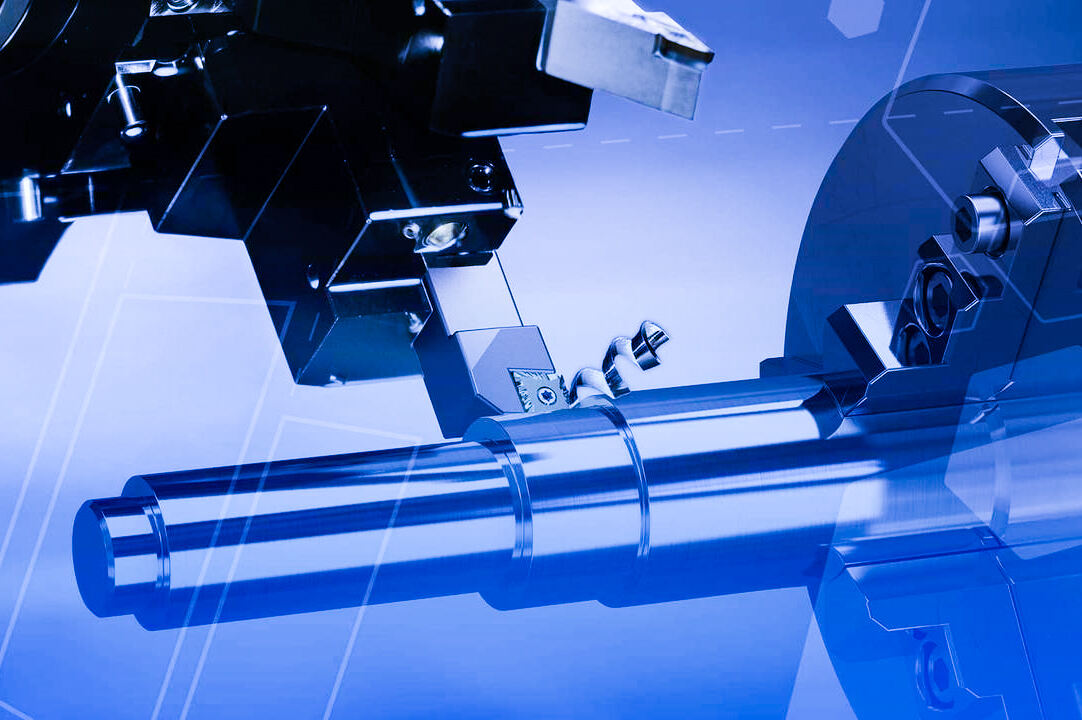

Les tours de type suisse ont complètement transformé les modes traditionnels d'usinage grâce à trois technologies clés : la liaison multi-axes, le support à douille-guidage et l'usinage synchronisé. L'explication suivante utilise les produits spinaux comme exemple concret.

1. Une précision au micron près garantit les performances des produits

- Stabilité dynamique : La douille-guidage serre les matériaux près de la zone de coupe, supprimant les vibrations des arbres longilignes (amplitude < 5μm). Cela permet de contrôler les tolérances de diamètre des tiges spinales dans une plage de ±0,005 mm et une rugosité de surface Ra < 0,4μm.

- Usinage collaboratif multi-axes : La broche principale et la broche secondaire tournent de manière synchrone, combinées à des outils motorisés sur l'axe Y, permettant d'effectuer en une seule fois le fraisage des filets des vis de pédoncule, le formage de la tête et la rainurage de la queue, avec une erreur de précision positionnelle inférieure à ±0,01 mm.

2. Automatisation complète du processus réduisant les cycles de production

- Intégration multi-procédés : Production entièrement automatisée, de l'alimentation en barre jusqu'à la sortie du produit fini. Par exemple, dans une entreprise fabriquant des systèmes de tiges rachidiennes, les procédés traditionnels nécessitaient 8 heures par lot, alors qu'avec les tours à chariotage, seules 2,5 heures sont nécessaires, augmentant l'efficacité de 68 %.

- Réactivité au changement rapide : Permet de passer facilement d'une production de petite série à une production multi-variée grâce à des appels de programmes au lieu de changements physiques de moules, réduisant ainsi le temps de préparation de 4 heures à 20 minutes et améliorant l'utilisation des équipements de 40 %.

3. Optimisation des paramètres d'usinage

En adoptant une coupe à grande vitesse (vitesse de broche 10 000 à 12 000 tr/min) et une technologie de lubrification en quantité minimale (MQL), l'efficacité d'usinage des alliages de titane est triplée, tout en réduisant la consommation d'énergie de 25 %.

4. La production intelligente réduit les coûts cachés

- Surveillance et compensation en temps réel : Intégration de capteurs de température et de vibration afin d'ajuster dynamiquement les paramètres de coupe, réduisant les rebuts en série dus à l'usure des outils et augmentant le taux de rendement de 85 % à 98 %.

- Maintenance prédictive : Grâce à des systèmes de maintenance prédictive (par exemple, analyse vibratoire, surveillance de l'huile), le taux de pannes des équipements est réduit de 60 %, les temps d'arrêt sont diminués de 50 % et les coûts de maintenance baissent de 30 %.

Actualités à la Une

Actualités à la Une