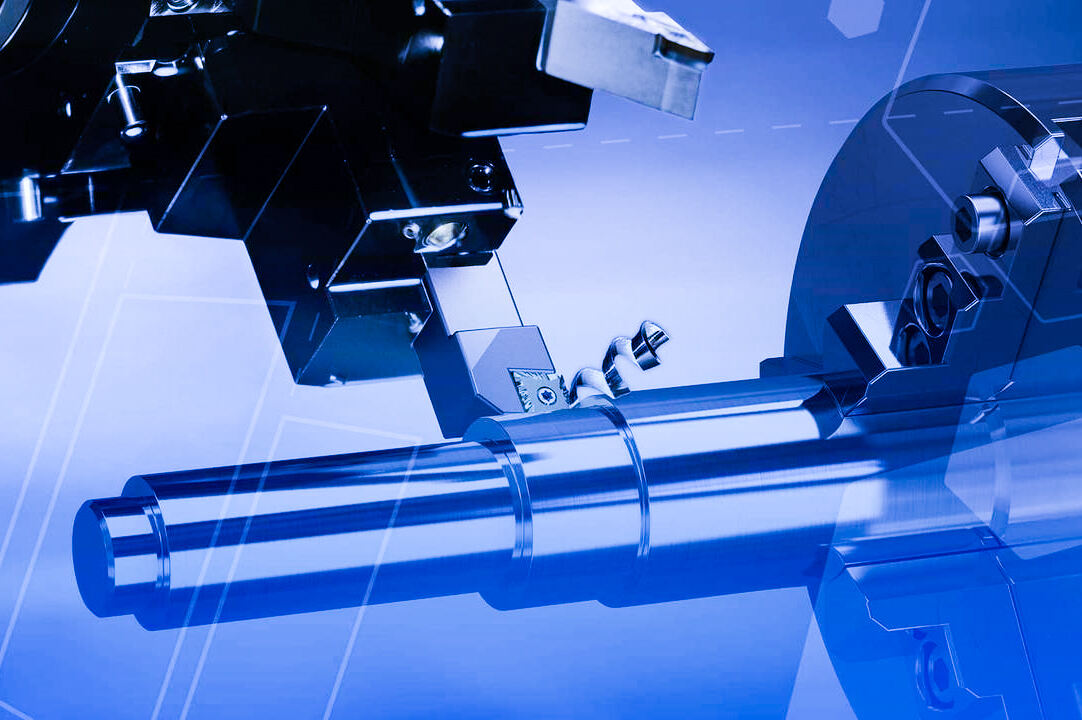

スイス型旋盤は、多軸連動、ガイドブッシング支持、同期加工という3つのコア技術を通じて、従来の切削加工方式を完全に変革しました。以下に説明する例では、脊柱製品を具体例として取り上げます。

- 動的安定性:ガイドブッシングがカットポイントに近い位置で材料をクランプし、細長い軸物の振動を抑制(振幅<5μm)。これにより、脊柱ロッドの径寸法公差を±0.005mm以内に、表面粗さRa<0.4μmに保つことが可能になります。

- 多軸協働加工:主軸と副軸が同期して回転し、Y軸のタレット工具と組み合わせることで、ネジ溝のフライス加工、頭部形成および尾部スロット加工を一度に完成させることができ、位置精度誤差は±0.01mm未満。

- 多工程統合:棒材供給から製品出荷までの全工程を完全自動化。たとえば、脊椎ロッドシステムを加工するある企業では、従来の工程では1ロットあたり8時間かかっていたが、スライドヘッド旋盤では2.5時間で済み、効率が68%向上。

- 高速切替対応:金型交換ではなくプログラム呼び出しにより小ロット多品種の生産切替を実現し、セットアップ時間を4時間から20分に短縮し、設備利用率を40%向上。

高速切削(スピンドル回転数10,000〜12,000rpm)と微量潤滑(MQL)技術を採用することにより、チタン合金の加工効率は3倍になり、エネルギー消費量は25%削減されます。

- リアルタイムモニタリングと補正:温度および振動センサーを統合して切削パラメーターを動的に調整し、工具摩耗によるロット廃棄を削減し、歩留まりを85%から98%に向上させます。

- 予知保全:予知保全システム(例:振動分析、油圧モニタリング)を通じて、設備の故障率を60%削減、停止時間を50%短縮、メンテナンスコストを30%削減します。

ホットニュース

ホットニュース